CKD TECHNICAL JOURNALCKD技報

TECHNICAL

JOURNAL

2025 Vol.11

空圧バルブの低摩擦、

低摩耗化技術Low-Friction and Low-Wear Technologies for Pneumatic Valves

-

- 羽田野 寿Hisashi Hatano

- 機器事業本部Components Business Division

-

- 林 濃男Atsuo Hayashi

- 機器事業本部Components Business Division

労働人口の減少や人件費の高騰によって生産設備の自動化ニーズが高まっている。自動化した設備を止めることなく稼働させ、生産性を一層高めていくためには、信頼性の高いFA機器が欠かせない。

当社では長年にわたって高い信頼性にこだわった開発を通じて空圧機器を商品化し、お客様の生産性向上に貢献してきた。本稿ではその中の一つである空圧バルブの信頼性向上に欠かせない低摩擦、低摩耗化に関する技術について紹介する。

The need for automation of production equipment is growing due to the decline in the working population and the rise in labor costs.

In order to keep automated equipment operating without interruption and increase productivity even more, highly reliable FA equipment is indispensable.

For many years, CKD has been commercializing pneumatic equipment through development focused on high reliability and contributing to the improvement of the customer’s productivity.

Pneumatic valves are one of these. In this paper, the low-friction and low-wear technologies, which are essential to improving the reliability of pneumatic valves, are introduced.

1. はじめに

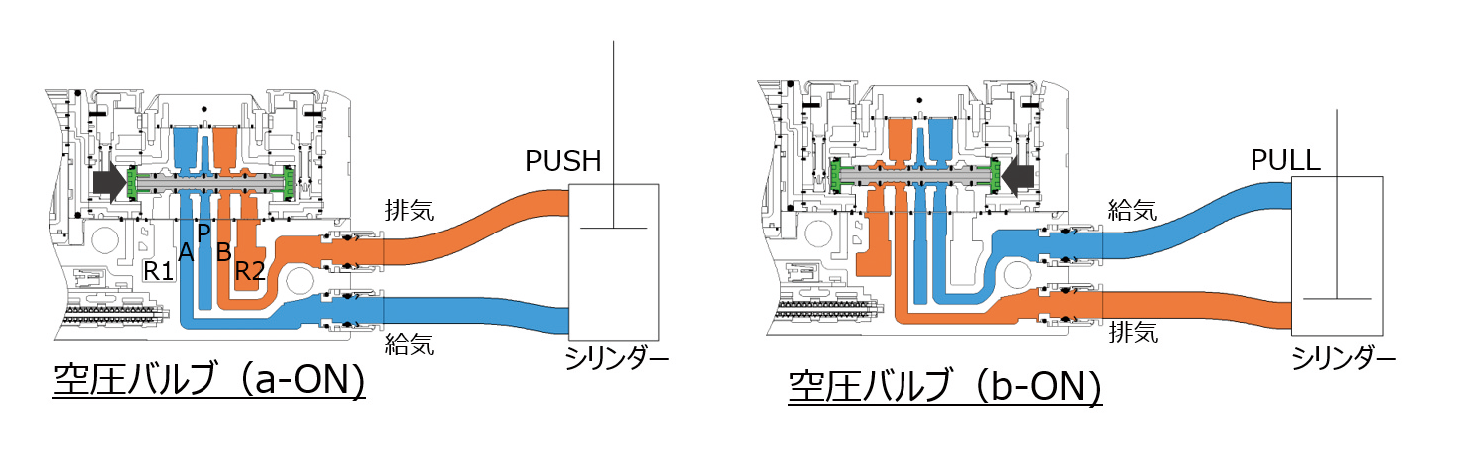

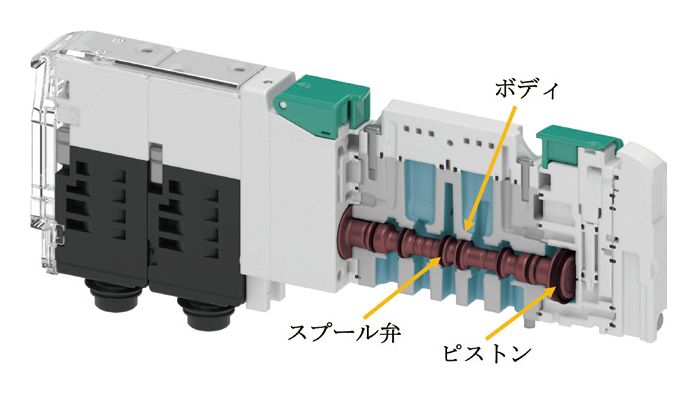

本稿における空圧バルブとはスプール弁によって流路を切り換えて空気圧シリンダーやエアオペレートバルブに圧縮空気を給気、排気する4・5ポート方向制御弁である。

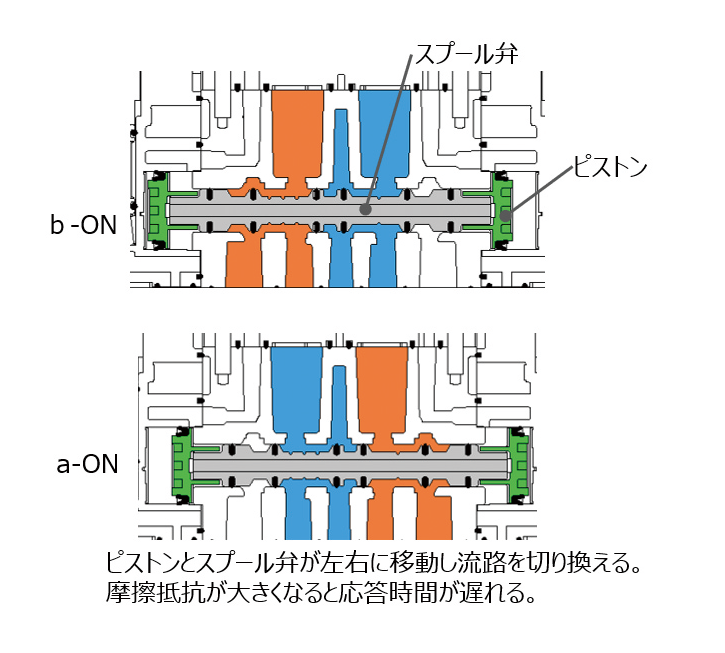

空圧バルブの故障や不安定な作動は生産設備が短時間停止するチョコ停や不良品の発生に繋がるため、空圧バルブには長寿命と応答時間の安定性が求められる。これらの性能を向上させるために当社ではスプール弁とピストンの低摩擦化、低摩耗化に長年取り組んできており、本稿ではその技術を紹介する。

2. 長寿命化

2-1 空圧バルブの故障

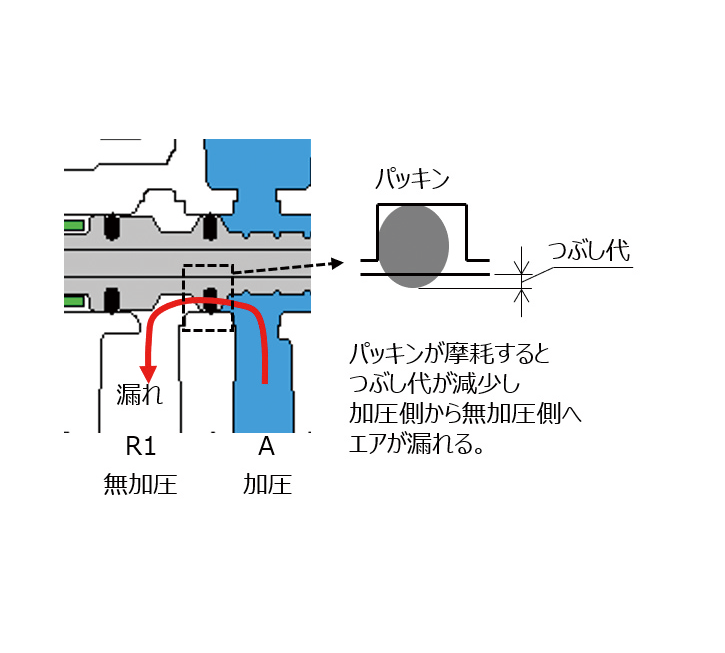

空圧バルブには様々な故障モードがあるが、本稿では応答時間が著しく遅れるまたはエア漏れが著しく多い状態を故障と定義する。流路への異物混入や電気系の不具合を除くと、応答遅れやエア漏れはスプール弁やピストンのパッキン摩耗が主要因である(Fig. 3-1)。作動不良や応答時間の遅れはパッキンの摩耗粉とグリースが混ざり合ってスプール弁の摩擦抵抗が大きくなることで発生する(Fig. 3-2)。エア漏れはパッキン摩耗によるつぶし代減少が原因である(Fig. 3-3)。

つまり空圧バルブを長寿命化するためにはパッキンの摩耗を抑制することが重要である。

2-2 故障の原因

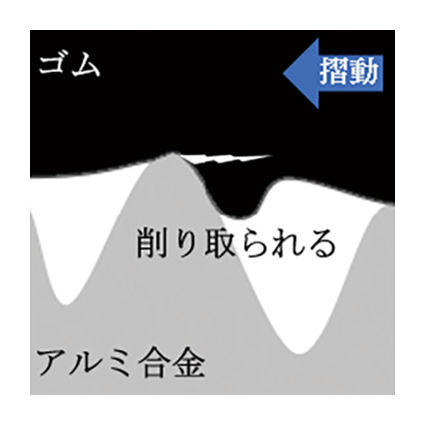

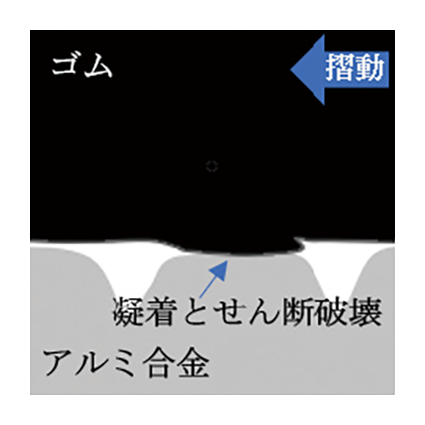

パッキンの摩耗メカニズムは次の二つである。アルミニウム合金製ボディの摺動面の加工が粗い場合、ゴム製パッキンが摺動面の凹凸で削られるアブレッシブ摩耗が発生する(Fig. 4-1)。面粗さが良すぎる場合、凹凸が少ないためパッキンの摺動と共に摺動面のグリースがぬぐい取られ、アルミとゴムが直接接触し両者が付着(凝着という)してしまう。この状態で摺動するとゴムがせん断破壊し摩耗してしまう(Fig. 4-2)。

2-3 摺動面の最適化

当社では摩耗を抑制するために摺動面の面粗さの最適化を行っている。アルミニウム合金製摺動面の加工法は、例えばフライス、旋盤、研磨などがあり加工法によってミクロ的な表面形状は大きく異なる。パッキンの摺動に適した面粗さも先述のとおり平滑すぎず粗すぎない適切な範囲がある。当社では様々な表面形状と面粗さについて試験を行い、摩耗を抑制する最適な加工法を確立している。

3. 安定した応答時間

3-1 応答時間

応答時間とは空圧バルブに通電してから出力ポートに圧縮空気が出力されるまでの時間である。

応答時間はエア質、作動回数、作動してから次に作動するまでの間隔などによって遅れが生じる。

応答時間が遅れる主な要因はパッキンとボディ穴内径面の摺動抵抗の増加である。摺動抵抗が大きくなることでスプール弁の移動速度が遅くなり、圧縮空気が出力されるまでの時間が長くなる。

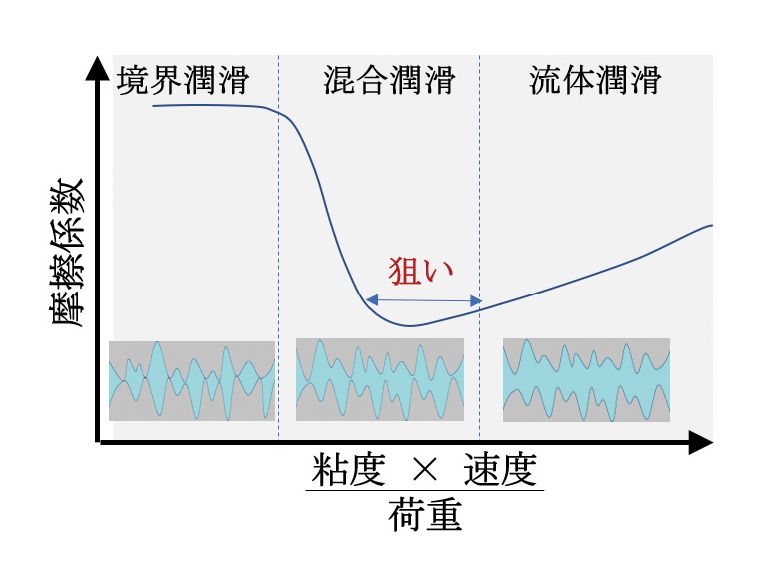

摺動抵抗は動摩擦と静摩擦に分けられる。動摩擦についてはFig. 5のストライベック線図に示すように①スプール弁のパッキン反力が摺動面に及ぼすシール荷重、②潤滑材の粘度、③弁の移動速度によって変化する。当社ではこの線図の中央付近を狙ってこれら3つのパラメータをコントロールして動摩擦係数を最小化している。なおストライベック線図とは上記①~③のパラメータと動摩擦係数の関係を表した模式図である。

3-2 スプール弁のシール荷重の最適化

スプール弁のシール荷重とはパッキンが摺動面から受けるゴム反力である。圧縮空気をシールするためには一定のつぶし代が必要であり、つぶし代が大きい方がシール性は良い。一方で動摩擦係数を下げるためにはつぶし代を減らしてゴム反力を小さくする必要がある。当社ではつぶし代を高精度で管理し、このトレードオフの性能を両立させている。

つぶし代はパッキン寸法、パッキンを装着するスプールの溝寸法、スプール弁を挿入するボディ穴径の公差によって変化する。当社では寸法の管理によってつぶし代をコントロールし、反力を可能な限り低減している。つぶし代の設計にあたっては下限値でも十分なシール性が得られるようつぶし代、温度、圧力などの最悪条件における性能を評価し、低反力とシール性を両立させている。

3-3 潤滑剤(グリース)の最適化

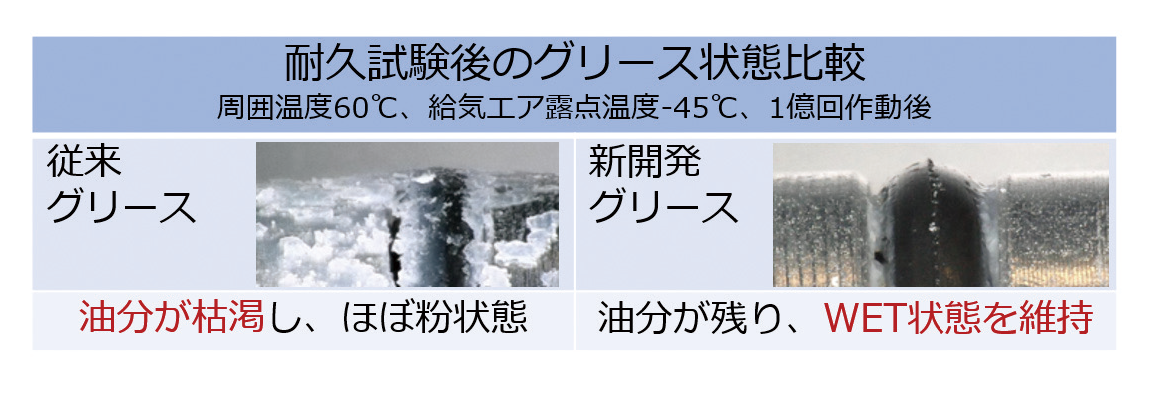

次にグリース粘度は高い方が圧縮空気による飛散が少なく長寿命化が期待できるが、動摩擦係数は大きくなる。粘度が小さい場合は動摩擦係数が低下し、スプールが早く移動できるようになるが、グリースが飛散しやすくなり潤滑切れに繋がる。当社ではグリースの粘度、基油、蒸気圧特性などを最適化し低い摩擦係数と飛散しにくさを両立したグリースを採用している。これら摺動技術は二次電池製造装置など露点温度-80℃の超乾燥エアを使う環境でも安定した応答時間を提供している。

3-4 スプール弁の静摩擦抵抗の最小化

次に静摩擦への対策について述べる。

空圧バルブを長時間放置した後に応答時間が大きく遅れることがある。例えば土日に設備を停止し月曜日に再稼働した際に空気圧機器がスムーズに作動しない現象である。これはパッキンが摺動面に固着し、静摩擦係数が大きくなっていることが主要因である。パッキンと摺動面は初期的にはグリースが介在しているが、長時間放置することで圧縮空気とゴム反力によって接触面のグリースが押しのけられ、パッキンと摺動面(ゴムとアルミニウム合金)がじかに接触し固着状態となる。こうした現象を防ぐために当社では次の2つの対策を実施している。

3-5 パッキン形状の最適化

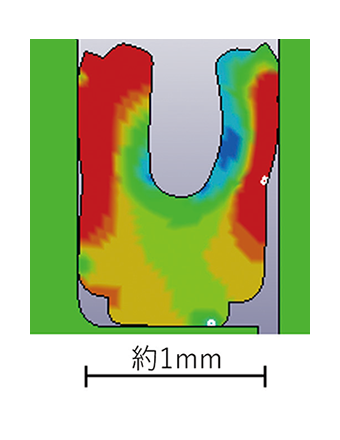

1つ目はCAE解析を活用したパッキン形状の最適化である。空圧バルブのピストンパッキンの断面は1mm×1mm程度と非常に小さいが、厚さや角度など百分の数ミリの形状の違いが応答時間や耐久性に影響を与える。当社ではCAE解析によって加圧時のパッキンの変形状態と応力分布を把握し、パッキンと摺動面の接触面積を小さくして固着しにくいパッキンを開発した。

3-6 表面改質技術

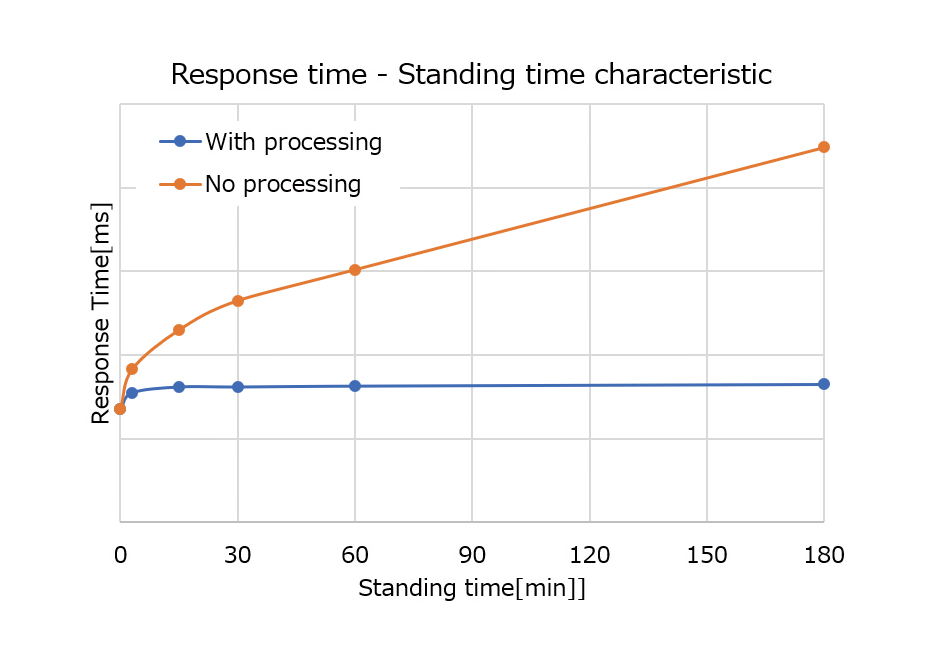

2つ目は特殊表面処理による固着防止である。パッキンとアルミニウム合金製摺動面の両方に特殊表面処理を施して非粘着性と滑り性を付与している。

表面処理による効果をFig. 8に示す。表面処理により放置後も応答時間に遅れはなく、安定した作動性が得られていることがわかる。

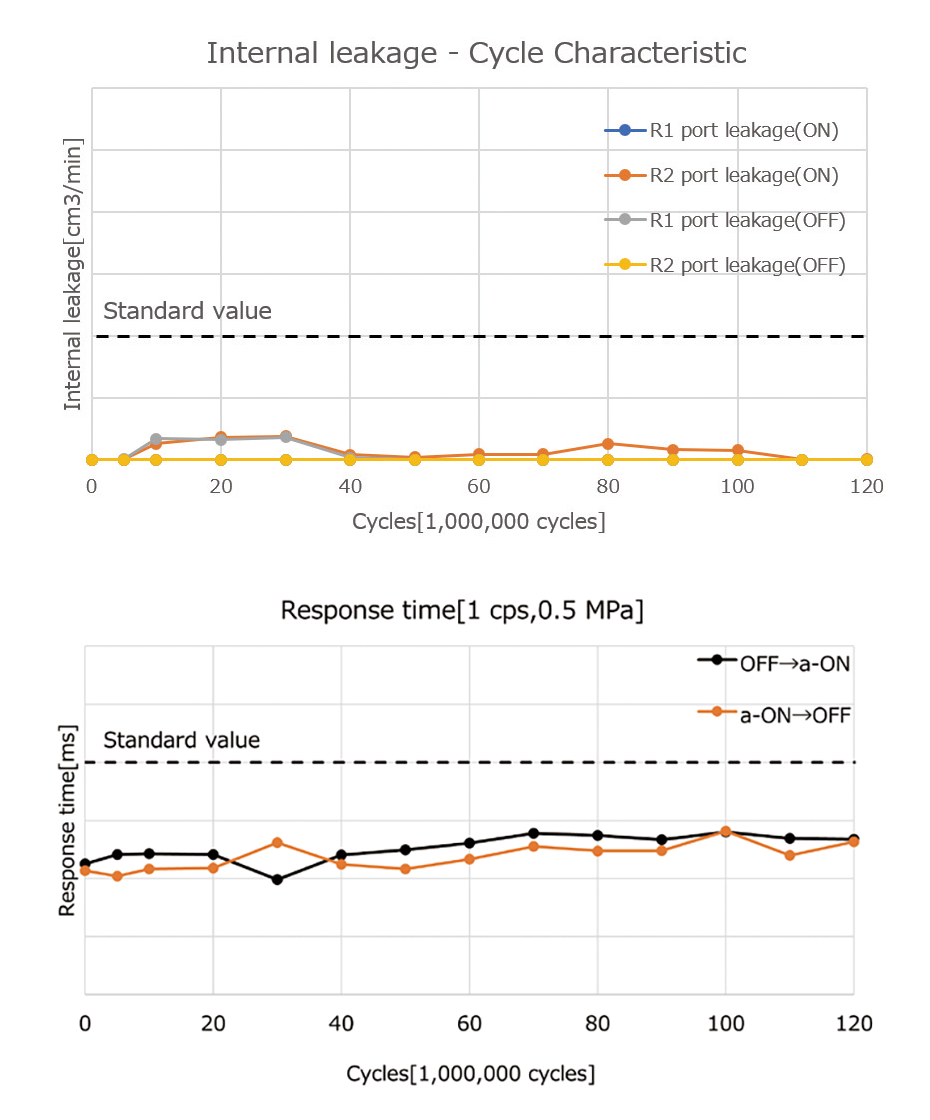

3-7 寿命試験による効果確認

これまで述べてきた品質向上策による効果を確認するため、耐久試験を行った結果を下記に示す(Fig. 9)。これによれば1.2億回動作後も安定した応答性とシール性を有していることがわかる。

4. おわりに

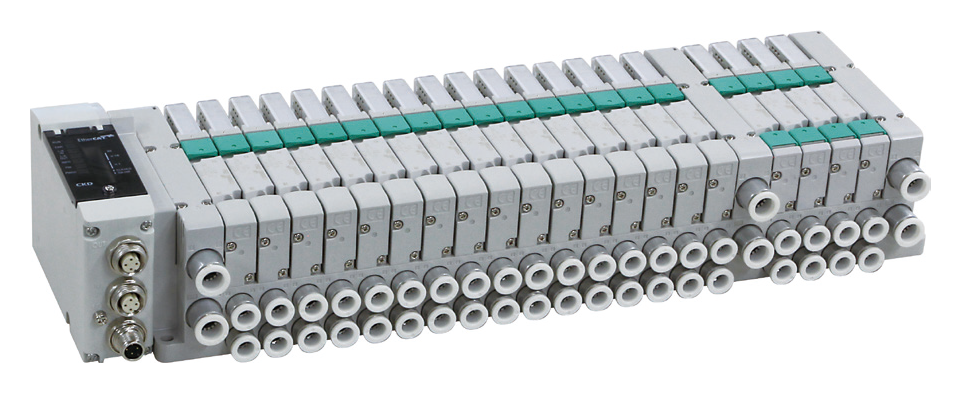

今回紹介した技術はプラグインバルブ「TVGシリーズ」で採用し、作動回数1.2億回でも安定した応答性とシール性を実現している。また当社では空圧バルブ以外にも長寿命や予兆保全など高い生産性(High Productivity)を提供する「HPシリーズ」を多数ラインアップしている。HPシリーズは生産性を高めると同時にメンテナンスによる廃棄物を減らし環境負荷を低減する機器である。今後も信頼性の高いHPシリーズを通じて産業の発展とカーボンニュートラル実現に貢献していく。

一覧へ戻る 製品紹介