-

CKD技報は

10周年を

迎えました。CKD TECHNICAL JOURNAL

10TH ANNIVERSARYこの10年間で、私たちは多くの技術革新と新たな挑戦を共有してきました。これからも、技報を通じて皆様に最新の情報をお届けし続けていきたいと思います。引き続きご愛読とご支援をよろしくお願い申し上げます。

CKD TECHNICAL JOURNALCKD技報

TECHNICAL

JOURNAL

2025 Vol.11

デジタル化・自動化

人にやさしい工場Digitalization & Automation: Human-Friendly Factories

-

- 北村 優祐Yusuke Kitamura

- 機器事業本部Components Business Division

東北工場建設当時、当社の国内工場は愛知県に3工場、三重県に1工場と東海地方に集中していた。コンポーネント製品の生産拡大、東海地域拠点の緊急災害時のBCP対応の強化、東日本大震災の復興支援としての地域雇用の創出を目的として、東北工場は建設された。

東北工場のコンセプトとして、「人にやさしい工場」が掲げられている。そのコンセプトに則り、自動化・デジタル化を推進している。自動倉庫の導入による物流改善、AGV(自動搬送車)導入による自動搬送、自動加工・自動組立装置の導入による省人化、ペーパーレス化改善による紙使用量削減など多くの取り組みを実施している。

本稿では、東北工場で実施されている自動化・デジタル化の内容について紹介する。

At the time the Tohoku Factory was built, our domestic factories were concentrated in the Tokai region, with three in Aichi Prefecture and one in Mie Prefecture. The Tohoku Factory was built with the objectives of expanding production of component products, strengthening BCP response in the event of an emergency disaster at bases in the Tokai region, and creating local jobs as part of reconstruction support for the Great East Japan Earthquake.

The concept of the Tohoku Factory is a "people-friendly factory." In line with this concept, we are promoting automation and digitalization. Many initiatives are being implemented, including improving logistics by introducing an automated warehouse, automated transport by introducing AGVs (automated guided vehicles), reducing manpower by introducing automated processing and assembly equipment, and reducing paper usage by improving paperless operations.

This article introduces the details of the automation and digitalization being implemented at the Tohoku Factory.

1. はじめに

東北工場は34年ぶりの国内新工場として2019年1月に竣工した。所在地は宮城県黒川郡であり、仙台駅から車で1時間ほどの距離にある。東北工場の役割は、コンポーネント製品の生産拡大、東海地域拠点の緊急災害時のBCP対応力強化、東日本大震災の復興支援としての地域雇用の創出の3点が挙げられる。生産品目は半導体製造装置向け薬ガスバルブ及び、薬ガスバルブを搭載したユニット製品である。

東北工場のコンセプトとして「人にやさしい工場」を掲げており、竣工当時から多くの工夫が施されている。従業員同士が不用意に接触しないよう廊下や各部屋は広く設計され、自動倉庫による物流の改善、AGV導入による自動搬送、バルブボディの中間加工工程・組立工程の自動化による省人化などが稼働当初から実施されている。また、最近では図面や検査記録等のペーパーレス化を実施することにより、紙の使用量削減による環境負荷低減を実現した。

2. 自動化

2-1 自動倉庫による物流改善

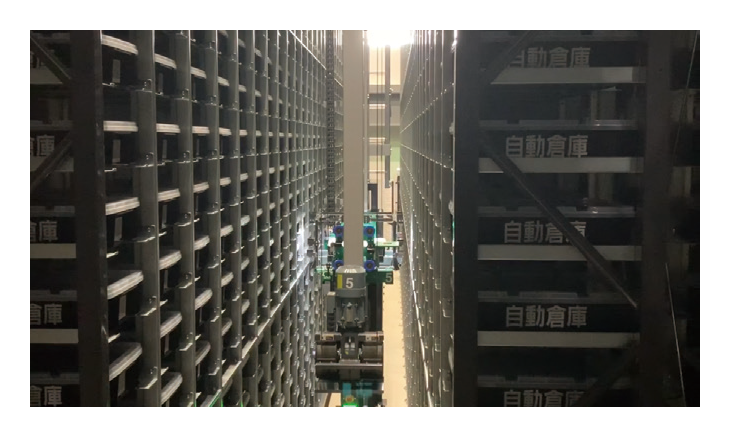

従来の倉庫の問題点として、人が倉庫内を歩き、部品を探し、運び出す必要があることが挙げられる(Fig. 1)。

東北工場で導入された自動倉庫では、指図のバーコードを読み込むことでシステムが必要部品を自動的に探し出し、作業者の前まで搬出する機能を備えている(Fig. 2)。

作業者はFig. 3のピッキングエリアで自動倉庫から搬出された部材の確認とピッキングを行い、効率的な作業が実施できる。同じ製品群を生産している春日井工場では、65人体制で物流業務を実施しているが、東北工場では自動倉庫を導入したことで半数以下の31人で物流業務を行うことを可能とした。また、東北工場では部材の70%が自動倉庫に格納され、ピッキング品目・数量の間違いが発生しないため、在庫精度が大きく向上した。年間での在庫差異率は0.1%を下回り、棚卸し作業といった、付帯工数の削減にも大きく貢献している。

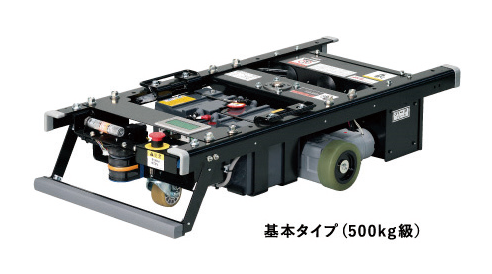

2-2 AGVによる自動搬送

当工場では、製品出荷の際に3Fの組立エリアから1Fの出荷エリアに製品を移動させる必要がある。従来の工場では移動を人力で行った場合、2名の作業者が1往復あたり12分かけて運搬することになる。1時間あたり平均で2往復するため、運搬工数は48分となり、日毎の工数に換算すると336分を運搬に費やしている。運搬工数を削減するため、当工場ではFig. 4のAGVを2台導入した。

1台目のAGVは、3Fの梱包室もしくはパスルームに置かれた専用台車まで磁気テープを伝って自動で移動し、Fig. 5のように専用台車をエレベータ前まで移動する。

エレベータ前で2台目のAGVに台車を受け渡し、2台目のAGVがエレベータを稼働させ1Fの出荷室まで製品台車を移動させている。AGVを導入したことにより、1日あたり336分の運搬工数を削減し運搬作業の省人化に成功した。

2-3 自動加工・自動組立機による省人化

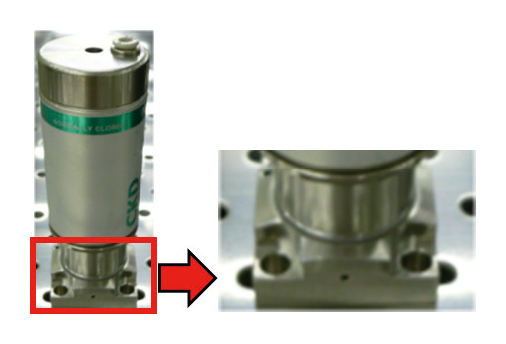

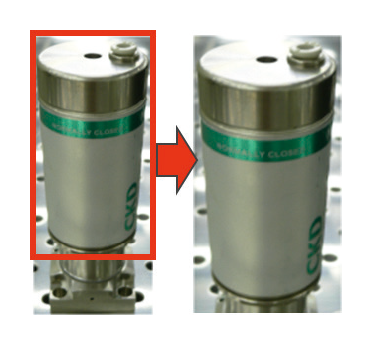

Fig. 6の自動加工機は1Fの機工エリアにて導入されており、バルブボディ(Fig. 7)の中間加工工程を自動化した設備である。

この装置は、ボディへのレーザー印字・精密洗浄・弁シートのカシメ・電解研磨工程をワンフロアに連結した装置として構成されている。従来の工場では、これらの工程は加工エリアと組立エリアに分かれていた。そのため、加工エリアでのレーザー印字⇒組立エリアでの精密洗浄、カシメ⇒加工エリアでの電解研磨とエリアを行き来して製作されていた。リードタイムは3日かかっており、運搬工数のムダや各工程に中間在庫を保有するムダが発生することが課題となっていた。連結加工装置を導入することで、複数工程をワンフロアで完結させることによるリードタイムの短縮、運搬工数と中間在庫のムダ削減に成功した。また、レーザー印字状態、弁座部のカシメ径、電解研磨有無を自動で画像検査する機能を搭載することで品質担保と検査工数の削減を両立している。連結加工装置の導入により、該当製品の生産能力は従来工場の1.6倍となった。

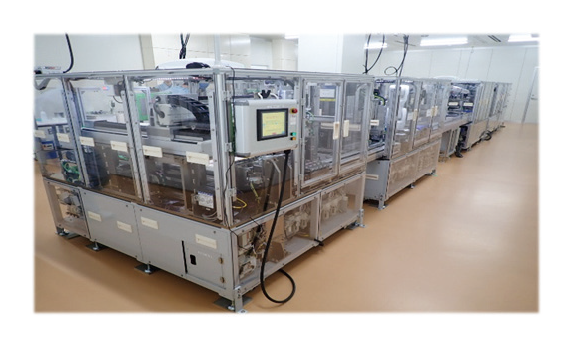

Fig. 8の自動組立機は3Fのアクチュエータ組立エリアに導入されている。従来の工場では、バルブアクチュエータ(Fig. 9)を手作業で組み立てた後、作業者が漏れ検査、キズの検査を実施していた。また、手作業であるため部品の入れ忘れなども発生しており、後段の検査でわかるとはいえ、分解と再組み立ての工数が発生することもあった。自動組立機を導入することで、作業者は部品の投入作業と異常時の対応以外の間は、別の製品の生産に取り組むことができるようになった。自動組立によって、部品の入れ忘れなどの組立ミスは無くなり、また画像検査によって部品のキズ、形状異常、組立不良などを全数検査することが可能になった。本装置の導入によって、作業人員を増やすことなく、生産能力が従来の2倍となった。

3. デジタル化

東北工場竣工後の2022年から導入を展開している、組立検兼システムを活用したペーパーレス推進の取り組みについて紹介する。

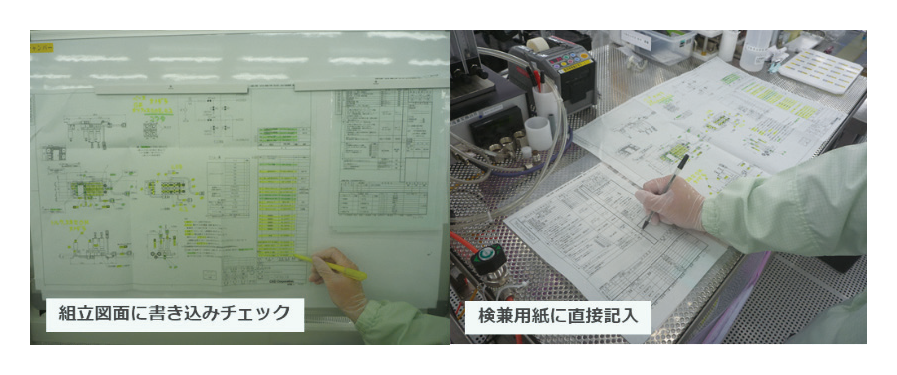

元々当工場ではFig. 10のように図面、検査記録は全て紙を使用して処理していた。

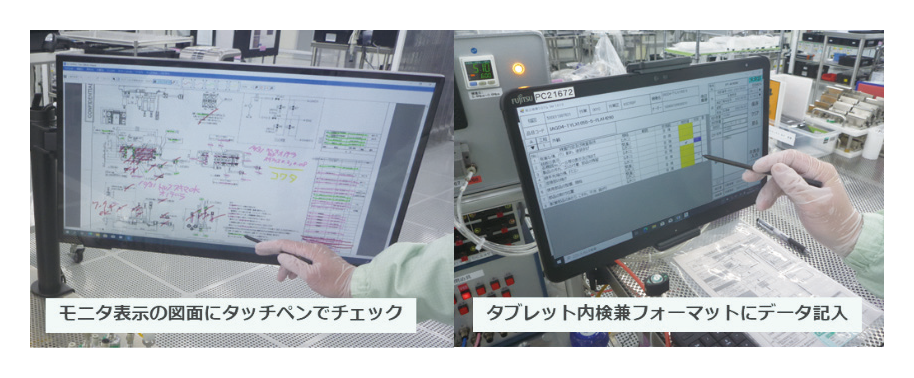

各現場で使用していた紙は、月当たり約32,000枚を使用しており、紙そのものの費用はもとより、印刷された図面の仕分け作業といった間接作業が発生していた。また、作業者が図面と検査記録に書き込んだ検査履歴を残す必要があるため、都度図面をPDF形式で取り込み保存する付帯作業工数も発生していた。これらの紙使用への対策として、当工場では組立検兼システムを導入した。本システムは、当社のデジタル推進部と協力して製作されたシステムである。現場では、製品指図のQRコードを読み取るだけで製品組立に必要な図面と検査記録を端末上で呼び出すことができる。

組立検兼システムで使用するモニタはタッチパネルを採用しており、Fig. 11のように従来の作業と同じ情報を図面と検査記録に書き込み、そのまま保存可能となっている。書き込んだ内容を別途保存する必要もないため、付帯作業工数が不要になった。製品型番に対応した図面と検査記録は社内の出図システムと連携されているため、間接部門で複雑な手順を踏まずとも新規型番用のデータや設計変更に対応した最新の図面を画面表示できるようになっている。本システムの導入により、月当たり32,000枚の紙の削減、43.5kgのCO2削減の環境負荷低減に成功した。

4. おわりに

今回、東北工場で導入されている自動化、環境負荷削減の取り組みについて紹介した。本稿で紹介した自動化改善の考え方は最新の北陸新工場にも引き継がれている。紙削減のための電子化は他工場でも活用可能と考えられるため、より広く展開されていくと考えられる。省人化、環境負荷低減等の改善は全社的に推進していく必要があるため、改善の一助となれば幸いである。

東北工場としても、新たな自動化設備導入などに挑戦し、この先の業績拡大に貢献していきたい。