-

CKD技報は

10周年を

迎えました。CKD TECHNICAL JOURNAL

10TH ANNIVERSARYこの10年間で、私たちは多くの技術革新と新たな挑戦を共有してきました。これからも、技報を通じて皆様に最新の情報をお届けし続けていきたいと思います。引き続きご愛読とご支援をよろしくお願い申し上げます。

CKD TECHNICAL JOURNALCKD技報

TECHNICAL

JOURNAL

2025 Vol.11

ブリスター包装における

環境に優しい新包装技術New eco-friendly packaging technology in blister packaging.

-

- 喜久川 智美Tomomi Kikukawa

- 自動機械事業本部Automatic Machinery

Business Division

-

- 唐木 琢磨Takuma Karaki

- 自動機械事業本部Automatic Machinery

Business Division

食品や日用品などの容器として利用されるブリスター包装の多くは主な材料にプラスチックを使用しており、使用後にはプラスチックごみとして廃棄されている。昨今の環境意識の高まりもあり、各製造企業ではプラスチック排出量の大幅削減という課題に直面し、使用量を少しでも減らす工夫が求められている。また、賞味期限切れにより、食品を廃棄するフードロス問題に対して、賞味期限を延ばすロングライフ包装も求められている。

ブリスター包装における環境に優しい新包装技術について事例紹介する。

Most blister packages used as containers for food and daily necessities use plastic as the main material, and are disposed as plastic waste after use. With the recent increase in environmental awareness, each manufacturing company is faced with the challenge of drastically reducing the amount of plastic discharged, and there is a demand for ingenuity to reduce the amount of plastic used as much as possible. In addition, long-life packaging is required to address the food loss problem of disposing of food that could have been eaten normally, such as expired food.

Here, we would like to introduce some examples of the new eco-friendly packaging technology for blister packaging.

1. はじめに

当社は1965年よりプラスチックフィルム/シートのFFS機(Form・Fill・Seal)を長年製造・販売してきた。容器のインライン成形、内容物の充填、蓋フィルムのシール、製品トリミングまでを一貫して製造でき、特徴としてはシート厚み最大1mmまで対応可能なことである。主な用途としては、ゼリーやガムシロップなどの食品をはじめ、日用品・医療品のブリスター包装にて幅広く使用されており、利便性や携帯性の高い包装形態の一つと言える。しかし昨今の環境意識の高まりもあり、当社包装機において、厚みのあるプラスチックシートだけでなく、環境に優しい新しい包装が求められている。長年積み上げてきた固有技術を活用し開発した、新しい包装形態が実現できる成形技術をいくつか紹介する。

2. FFS機について

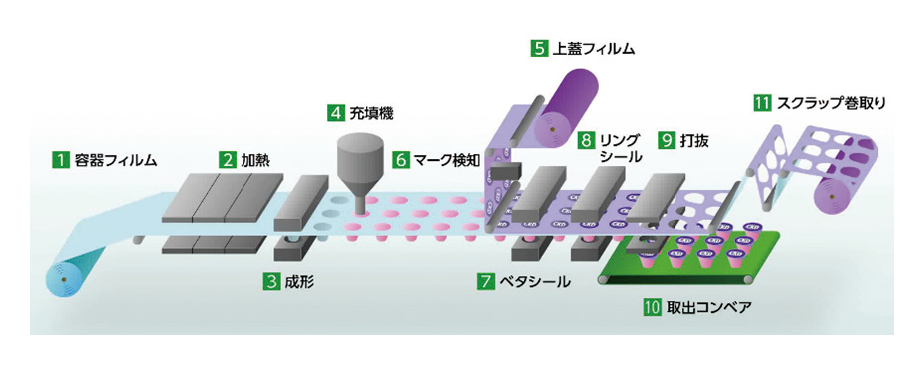

まずはじめに、当社FFS機の特徴について概要を説明する。実際の製造工程は次の通りである(Fig. 1)。

①ロール状に巻かれた容器フィルム/シートの両端をクリップチェーンにてクランプして間欠搬送する。

②厚みのあるシートの中心部まで成形可能温度まで上昇させるため、シートの両面を加熱板で3回直接加熱する。

③加熱されたシートを深絞り成形するため、成形プラグと圧空を併用したプラグアシスト圧空成形を行う。(最大60mmまで成形可能)

④成形された容器内に液体および固形物を自動充填する。

⑤上蓋フィルムを繰り出す。(製造番号など捺印が必要な場合は捺印装置を搭載する)

⑥シール位置を補正しながらマーク検知で上蓋フィルムの絵柄を合わせる。

⑦成形されたシートと上蓋フィルムを熱シールする。(ゼリーなど満杯充填が必要な時は充填時に容器からシール面に溢れた充填物をベタシールで全面シールし圧力と熱により排除する)

⑧リングシールにて安定したシール性(気密性)を確保する。

⑨ダイセット式の打抜型にて製品を打抜きする。

⑩打抜かれた製品を取出コンベアにて取り出し搬送する。

⑪スクラップシートをロール状に巻き取る。

このFFS機における当社最新機種エコブリスターCFF-360Eは、容器シート巾最大360mm、最大送り量200mm、最大打抜き速度毎分20回の能力を有する包装機である(Fig. 2)。

3. 環境に優しい成形技術の紹介

3-1 紙ブリスター包装

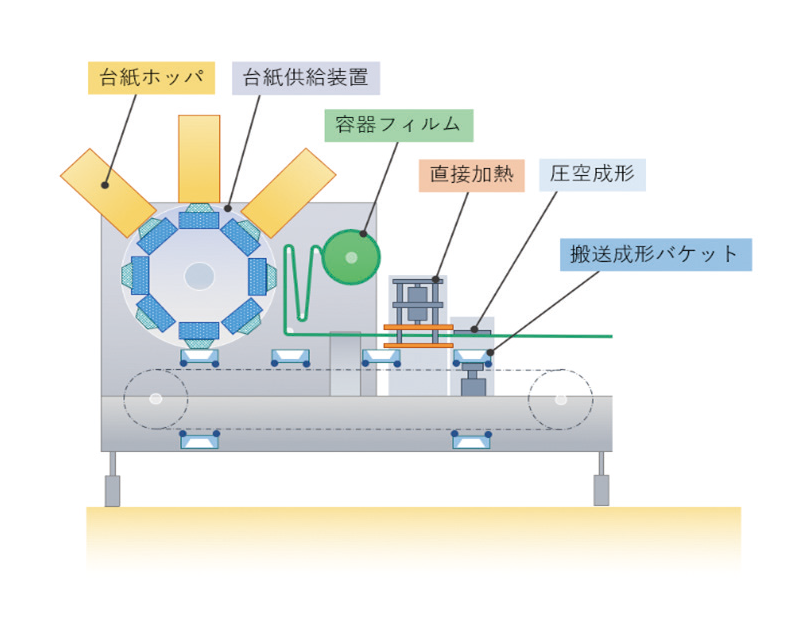

紙基材の台紙と薄いプラスチックフィルムの複合包装品の成形方法を紹介する(Fig. 3)。

対象包装はレンジUPが必要な惣菜・弁当・冷凍食品のブリスター包装品である。紙基材の包装品の成形は下記工程(Fig. 4)により自動製造し、従来のPPシートから成形された商品と比較してプラスチックの使用量を最大87%削減できる。使用後は紙基材容器とプラスチックの分離回収も可能である。

①フランジ台紙と容器台紙を自動製罐し組み合わせ成形バケットに挿入し固定する。フランジ部と本体容器の2ピース式はフランジ部に台紙を折り込んだ突き合わせ箇所が無くフラットになるため、気密性を保ちやすい。

②別工程で90~250μm程度のPPフィルムを成形可能温度まで加熱し成形バケットの上に搬送する。

③その後紙基材容器とPPフィルムを同時クランプし圧空成形を行う。この時加熱されたフィルムの熱によりPP側に塗布された接着剤と紙基材が接着され紙/プラスチック複合容器が完成する。

④充填以降の工程はFFS機と同一。

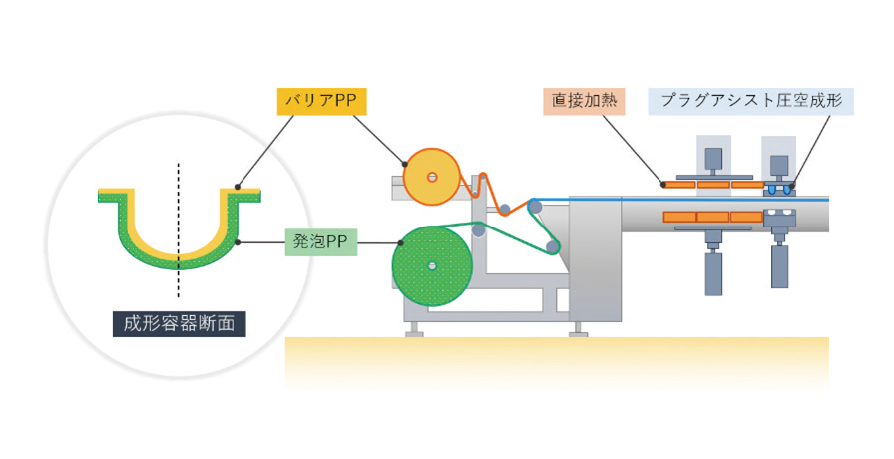

3-2 発泡PP/バリア多層PPラミネート包装

この包装は外側の発泡PPにて強度を担保し、内側の薄いバリア多層PPにて品質保護する複合包装品である(Fig. 5)。

対象包装はソリッドPPを使用しレンジUPが必要な惣菜・弁当・冷凍食品向けのブリスター包装品である。この包装品の成形は下記工程(Fig. 6)により製造し、プラスチックの使用量を約30%削減できる。レンジUP後も持ち手部分が熱くなりにくい特徴も挙げられる。

①下側の発泡PPと上側のバリア多層PPを重ね合わせ加熱装置にて同時加熱する。この時、それぞれの合わせ面を融点以上まで加熱する。

②次工程にて合わせ面を融着しながらプラグアシスト圧空成形を行い、複合包装成形が完成する。

③充填以降の工程はFFS機と同一。

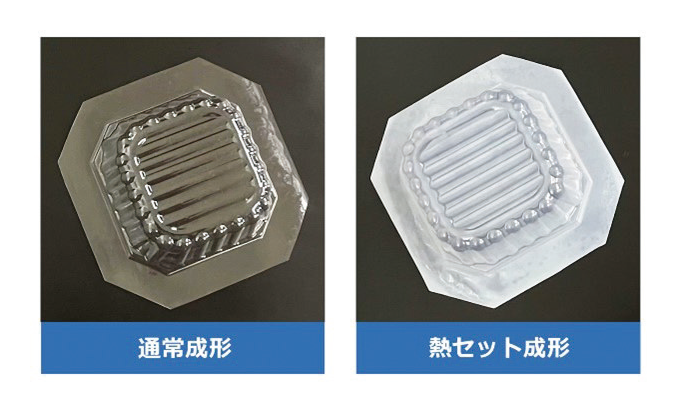

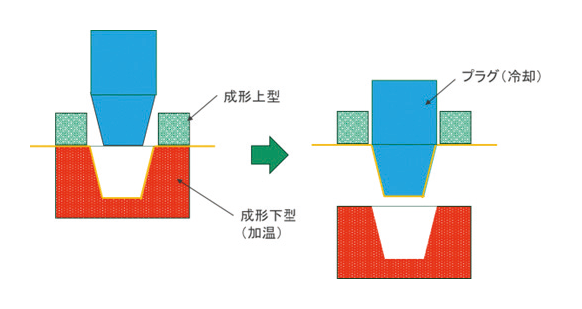

3-3 熱セットA-PET包装

A-PET自体は60℃前後の耐熱性しかないため、レンジUPする商品の包装には適していないが、この包装は下記工程により成形時に結晶化を促進させ耐熱性を上げてレンジUPを可能としている。耐熱性を有するC-PETもあるが、当社では材料コストも考慮し一般的に使用されているA-PETを使用する(Fig. 7)。

この成形方法は成形後にも加熱することによりA-PETの物性を変える。なお蓋側にも同一素材のPET構成フィルムを使用するとモノマテリアル包装となり、リサイクルが期待できる。対象は酸素バリア性を必要としないレンジUPが必要な冷凍食品などである。

A-PETはPPよりも成形時の強度があるため、PPと比較するとプラスチックの使用量を約50%削減することができる。

①A-PETを結晶化前まで複数回直接加熱する。

②加熱された成形下型にブロー成形する。結晶化を促進させるためこの状態を保持する。結晶化度(耐熱温度に影響)は保持時間により変わるが、耐熱100℃程度であると成形スピードは毎分12回程度となる(Fig. 8)。

③その後冷えた成形上型にてA-PETを冷却し結晶化を止めて硬化させることで、成形が完了する。

④充填以降の工程はFFS機と同一。

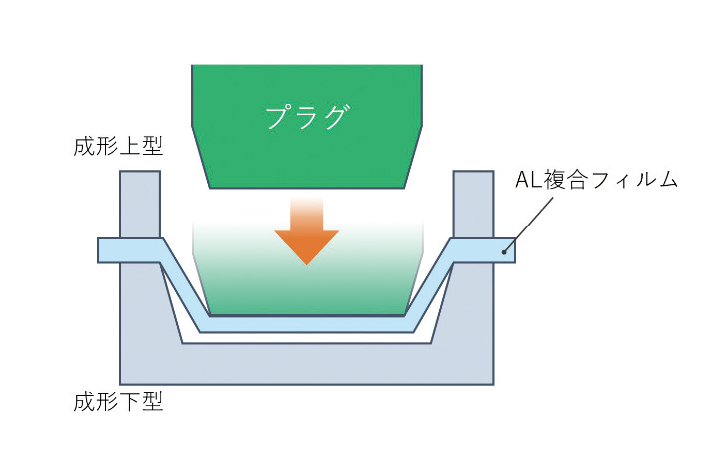

3-4 アルミ成形包装

アルミ複合包材(構成:PP/AL/NY)を成形し、蓋フィルムにアルミを使用した包装品である。対象包装はレトルト殺菌が必要な食品やペットフードなどである。この包装はレトルト殺菌が可能であるため、アルミ缶に比べアルミ使用量を大幅に削減できる。またレトルトパウチ品に比べコンパクトで、かつ中身の取り出しやすさもあり、そのまま器(お皿)として利用可能等の特徴が挙げられる(Fig. 9)。

①アルミ複合包材のため、加熱はしない。加熱ポジションは不要。

②冷間で成形するため、成形上型と成形下型の包材クランプ力を樹脂フィルム成形時の力より強くしてプラグにてプレス成形する(Fig. 10)。

深絞り品の成形には適さない。

③充填以降の工程はFFS機と同一。

3-5 寒天/澱粉フィルムを使用した包装

天然素材を使用した寒天/澱粉フィルム 伊那食品工業㈱製 製品名「クレール」(Fig. 11)を成形した包装形態である。通常、寒天/澱粉フィルムは加熱しても成形はできないが、水を使用することで成形が可能となる(Fig. 12)。

100%天然素材を使用しているため、生分解性がありコンポストにて土に返すことも可能である。もちろん可食もできるため対象包装としては色々なアイデアが期待できる。まだ成形可能だということが明らかになった段階だが、今後実用化に向けて開発を進めていく。

4. おわりに

今回紹介した環境に優しい新包装技術を用いることで、ブリスター包装においてもプラスチック排出量の大幅削減やロングライフ包装などが可能になり、環境に優しい包装品として社会に貢献できる。いずれも開発中のものであるが、このような新包装形態を採用したい顧客企業と是非一緒に市場展開したい。

一覧へ戻る 製品紹介