エアシリンダとは?構造・作動原理・種類・選定ポイント・工程ごとの活用について

エアシリンダは、産業機械や自動化システムの中心的な役割を果たす機械要素の一つです。そのシンプルな構造と高い耐久性により、多岐にわたる用途で利用されています。ここではエアシリンダの基本的な特徴や種類などを紹介し、エアシリンダの長所を生かした活用方法を実際の製造工程ごとに詳しく解説していきます。

エアシリンダとは

エアシリンダは、圧縮空気を動力源とするアクチュエータです。工場内で比較的簡単に得られる圧縮空気のエネルギーを直線往復運動等に変換することで自動化や省力化に幅広く使用されています。

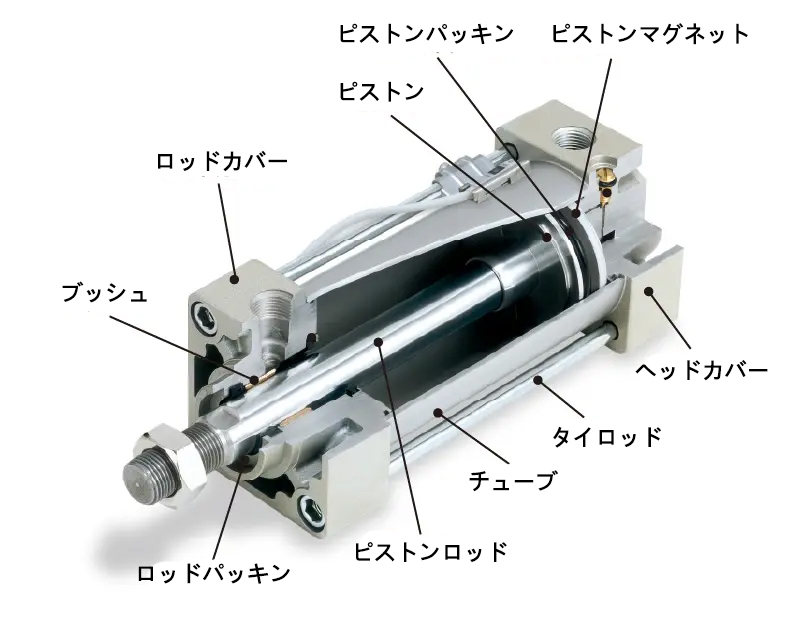

エアシリンダの構造

エアシリンダの主要な部材については概要を説明します。

| 名称 | 内容 |

|---|---|

| シリンダチューブ | シリンダ室を形成する部品です。ピストンの摺動(※)案内も兼ねています。 |

| カバー | 給排気ポートなど内蔵するシリンダ室を形成する部品です。ヘッドカバーとロッドカバーに分かれます。 |

| タイロッド | シリンダチューブとカバーを締結します。 |

| ピストン | 空気圧を受けてシリンダチューブ内を摺動します。 |

| ピストンパッキン | シリンダの内部漏れを防止します。 |

| ピストンマグネット | シリンダスイッチで検出可能にするための磁石です。 |

| ピストンロッド | ピストン出力、変位を外部に伝達します。 |

| ロッドパッキン | ピストンロッドの隙間から空気の漏洩を防ぎます。 |

| ブッシュ | ピストンロッドを摺動案内します。 |

※摺動: すべらせながら動かすこと。

エアシリンダの作動原理

押出し作動: シリンダのヘッド側ポートから圧縮空気が供給されると、ピストンが押し出される方向に動き、ピストンロッドを外部に押し出します。このとき、ロッド側に圧を加えていた空気は大気に排出されます。

引込み作動: シリンダのロッド側ポートから圧縮空気が供給されると、ピストンが引き込む方向に動き、ピストンロッドが引き込まれます。このとき、ヘッド側に圧を加えていた空気は大気に排出されます。

エアシリンダの種類

自動化や省力化には欠かせないエアシリンダですが、その種類にはどのようなものがあるのでしょうか。代表的な5タイプについて解説します。

一般形

一般形エアシリンダは、円筒形のボディを持ち、最も普及しているデザインです。このシンプルな形状のため、製造のコストが低く、さまざまな場面での使用が可能です。

代表機種:ペンシルシリンダ(SCPS・SCPD3・SCPS3・SCPH3)

省スペース型

省スペース型エアシリンダは、標準型よりも短いストロークを持ち、そのコンパクトさと軽さから、限られたスペースでも活用できます。価格も手頃なため、生産量も多く普及しています。

代表機種:スーパーコンパクトシリンダ(SSD2)

ガイド付型

ガイド付き型は、ピストンがガイドを通じて正確な直線動作を行うエアシリンダです。ガイドの存在により、ピストンは安定して動きます。これは、精密な位置合わせや特定の作動、またはピストンロッドに側面からの力がかかる場面での使用が推奨されます。

代表機種:ガイド付シリンダ(STM)

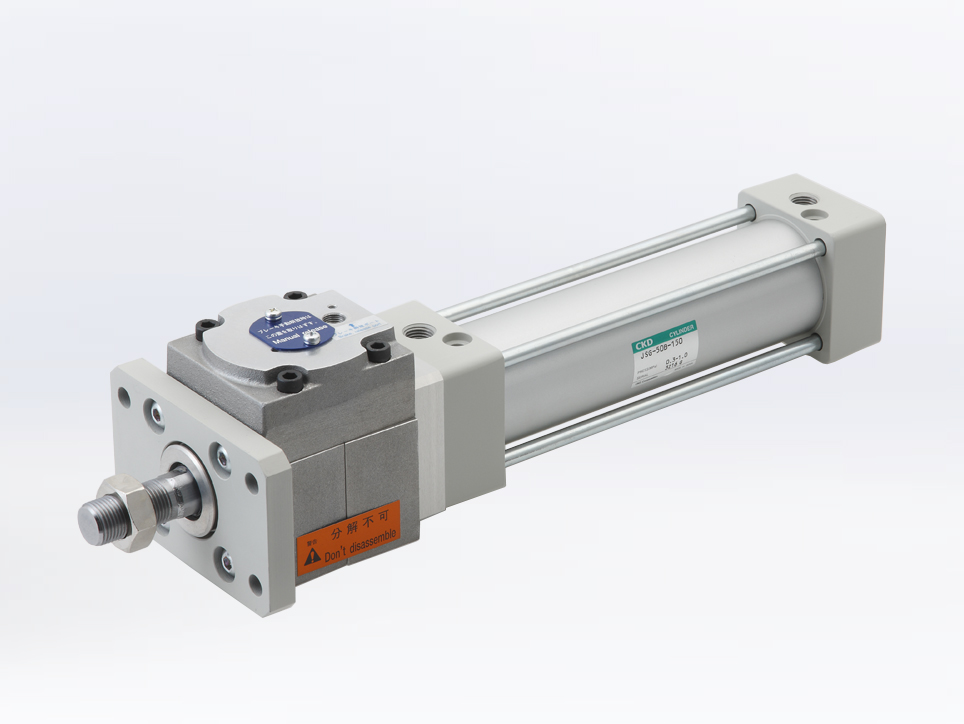

ブレーキ付き(ロック付き)型

ブレーキ付きエアシリンダは、一般型にブレーキを追加したもので、ピストンを特定の位置で停止させることができます。これは、特定の位置での停止が求められる場面や、電源のトラブルなどでの安全対策として使用されます。

代表機種:セルトップシリンダ(JSC3・JSC4)

ロッドレス型

ロッドレス型エアシリンダは、ロッドがないことから、全体の長さが短く、スペースを節約できます。また、非常に長いストロークにも対応しており、物の移動や長さを最小限に抑えたい場面での使用が適しています。

代表機種:スーパーロッドレスシリンダ(SRL3)

エアシリンダの選定ポイント

エアシリンダの種類は非常に多く、使用目的や使用条件に応じて適切に選定する必要があります。ここでは選定の主なポイントについてご説明します。

シリンダチューブ内径

エアシリンダの推力は、「シリンダピストンの受圧面積と供給圧力の積」により求められ理論推力と言われます。この理論推力に安全率(負荷率)を乗じた実効推力が、シリンダにかかる荷重(負荷)を動かすのに必要な推力以上であることが必要です。供給圧力、負荷方向によって安全で確実に作動させるため、負荷率は一般的に30~70%に設定します。

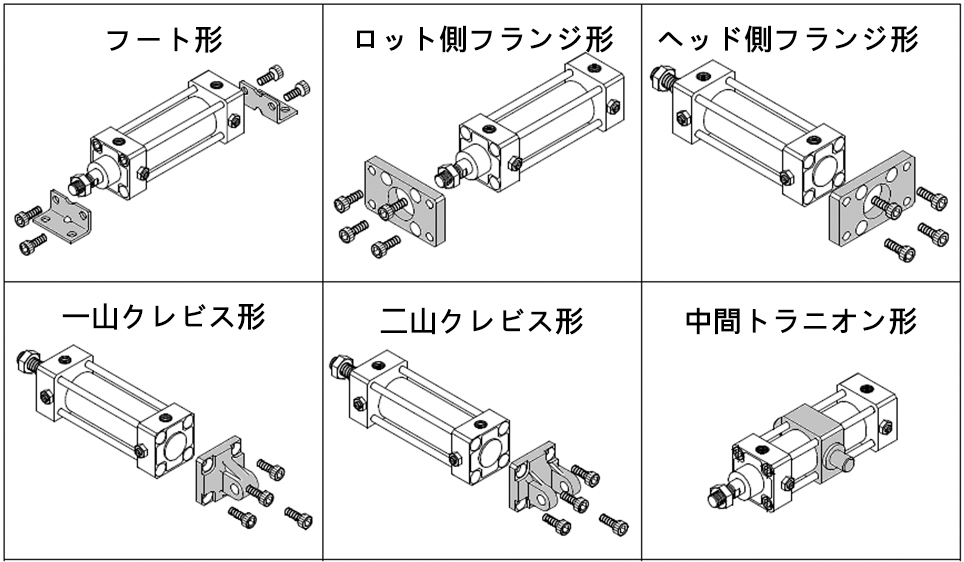

取付形式

エアシリンダの取付形式は「固定式」と「揺動式」に大別されます。固定式は、シリンダ本体が固定され、ピストンロッドは本体の軸心上を移動します。揺動式は、シリンダ本体が固定されず揺動できるように、可動軸で支えられワークの動きに追従できるような支持形式です。

負荷の運動する方向により適切な金具を選択することで、エアシリンダの作動をスムーズにし、長寿命化を図ることができます。

シリンダストローク

製作できるシリンダストロークはエアシリンダの種類やチューブ内径ごとに異なります。ストロークが長い場合、エアシリンダ本体やピストンロッドへの座屈力が高まります。負荷条件、ピストンロッド先端と取付形式により最大ストロークが異なるため確認が必要です。また、ピストンロッドに横荷重かかる場合は、横荷重対応のエアシリンダの採用、フリージョイントの採用、取付支持金具の再検討が必要です。

速度

使用できる速度もエアシリンダの種類ごとに異なります。高速に対応したエアシリンダは、移動の際に発生する大きな慣性力を吸収できるクッション機構が備わっています。反対に低速でエアシリンダを動かすと、空気の特性や摺動抵抗などで不安定な作動になるため、その対策を施した低速形のエアシリンダを選定する必要があります。またエアシリンダを所定の速度で作動させるためには、必要な空気量を確保できるシステム選定(バルブ、スピードコントローラ、サイレンサなど)も重要です。

クッション能力

エアシリンダのピストン速度が速くなると、ピストン最終端のカバーに当たる時に衝撃力が発生するので破損を防ぐクッション能力の確認が必要になります。特に負荷の慣性力が大きいと破損につながる場合があり、衝撃を吸収するためのクッション機能を持ったエアシリンダを選ぶことで、エアシリンダや機械全体の耐久性を高めることができます。エアシリンダのクッション能力を超える衝撃が想定される場合、外部にショックアブソーバーなどを設置し衝撃を吸収することが必要です。

周囲温度、雰囲気

周囲温度や雰囲気はシリンダの性能と耐久性に影響を与えます。高温や低温、粉塵が多い環境、切削油などが存在する環境では、これらの条件に適した材質や機構を持つシリンダを選定することが重要です。

今回ご紹介した多くの選定ポイントは、ホームページに公開している選定ソフトやカタログにあるシステム表を参考にすると簡単に選定ができる場合がありますので是非ご活用ください。

エアシリンダの特性

エアシリンダの長所

軽量: シンプルな機構をもつエアシリンダは軽量であるため、エアシリンダが取付られるアクチュエータやロボットの負荷を軽減できサイズダウンが可能になります。

コンパクトで高推力:電動アクチュエータに比べコンパクトで限られたスペースに取り付けが可能です。また、コンパクトでありながら高い推力を出すことができることも特徴です。

高速駆動: エア流量を調整することで、高速での作動が可能です。

ローコスト: 製造コストが比較的低いため設備投資時のイニシャルコストを低く抑えることができます。

メンテナンスが容易:エアシリンダはシンプルな機構なのでメンテナンスも容易にでき、運用コストを低く抑えることができます。近年発売された高耐久機器HPシリーズを採用すれば、エアシリンダの長寿命化によりメンテナンス回数を大幅に削減できます。

エアシリンダの短所

空気という圧縮性のある流体を使用するため、正確な速度制御、 位置制御がやや困難で負荷に影響されやすいなどの短所もあります。

エアシリンダ以外の駆動機器

エアシリンダの短所を補う駆動機器には電動アクチュエータがあります。エアシリンダの作動は基本的に2点間の移動に限られるため、多点での精密な位置制御は困難です。電動アクチュエータは電気を動力源とするモーターに機構部品を組合わせた製品です。エアシリンダと比べ一般的に価格が高く、製品サイズも大きくなりがちですが、モーターは制御性に優れ多点での精密な位置制御やストローク終端の衝撃を緩和する制御が可能です。

CKDがおすすめする工程別でのエアシリンダの活用ポイント

電動アクチュエータと比較した上で、実際の製造工程別にエアシリンダのおすすめポイントを見ていきましょう。

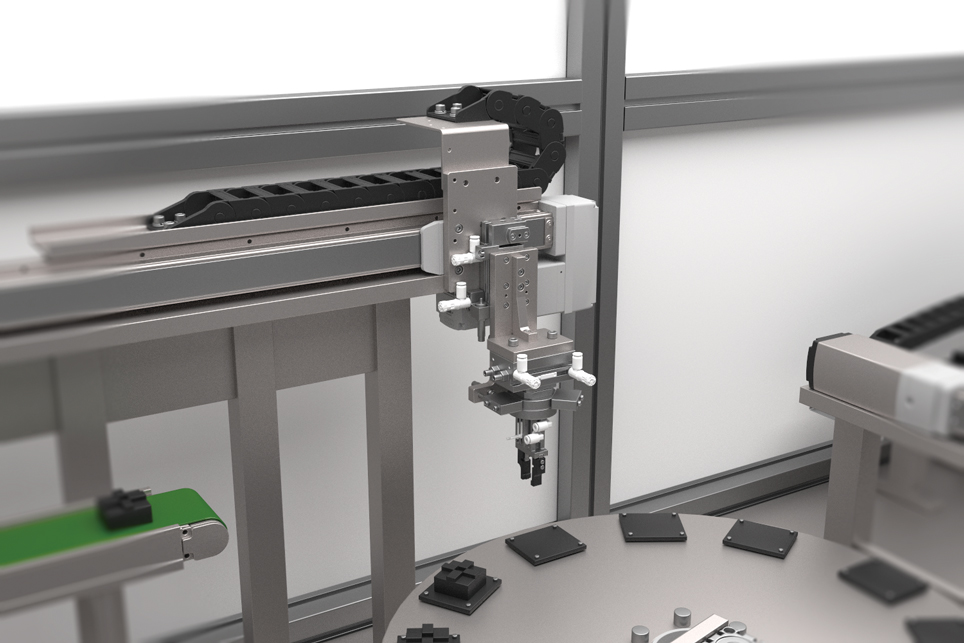

ハンドリング工程

ハンドリング工程はワークを掴む(把持する)工程です。

エアシリンダのおすすめポイント!

・軽量性

ハンドが軽いと搬送用のアクチュエータやロボットへの負荷を軽減できサイズダウンが可能になります。同じ把持力なら、質量の軽いエアハンドをおすすめします。

・コンパクトで高推力

エアハンドは電動アクチュエータと比べコンパクトです。エアハンドを搬送用のアクチュエータやロボットに取付けた場合、それらの選定に考慮される慣性モーメントを低くすることが可能です。

・バリエーションが豊富

バリエーションが豊富なため、ワークに合わせたエアハンドの選定が可能です。

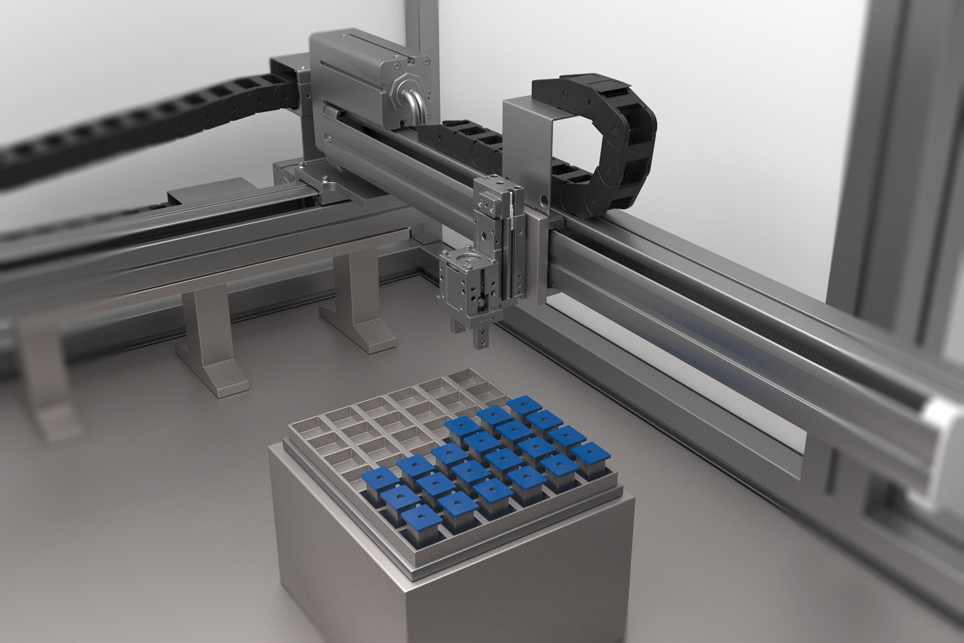

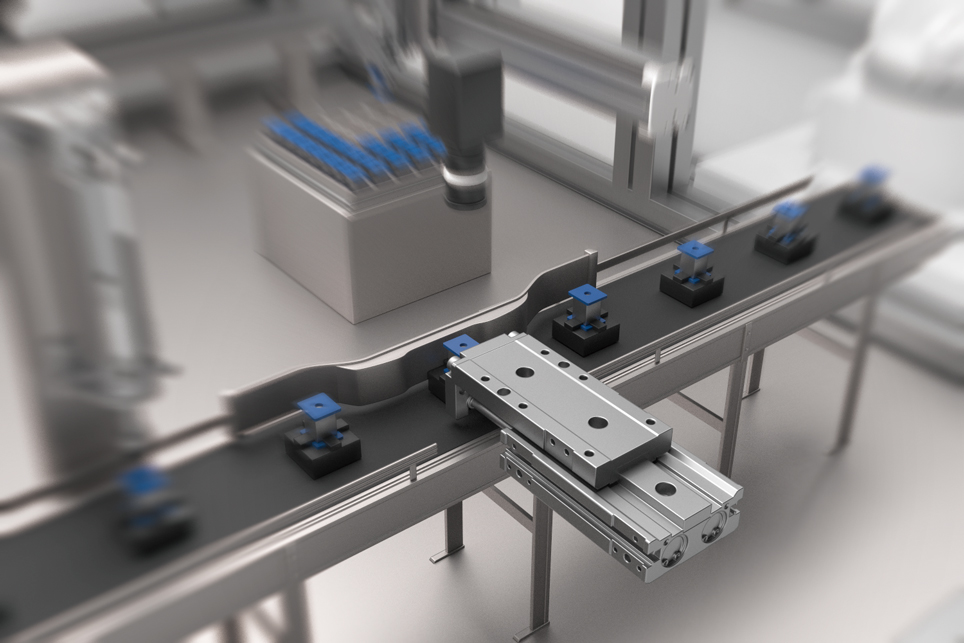

搬送工程

搬送工程はハンドリングしたワークを搬送する工程です。2点間の搬送にお勧めです。

エアシリンダのおすすめポイント!

・可搬質量のカバー範囲

エアシリンダは電動アクチュエータに比べ可搬質量が高く、速度により可搬質量が減ることもありません。重いワークを速く動かしたい場合は、エアシリンダがおすすめです。

・垂直搬送

長尺・高速移動・垂直搬送は、エアシリンダの得意とするところです。垂直搬送でも、可搬質量は変わりません。

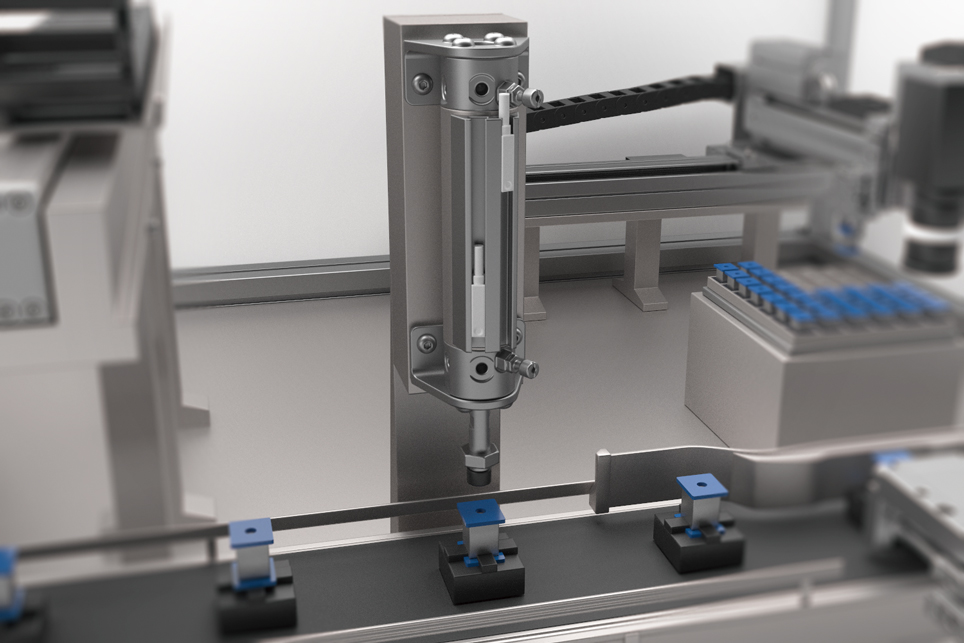

クランプ工程

クランプ工程は、圧入、検査、組立などのためにライン上で一時的にワークを固定する工程です。

エアシリンダのおすすめポイント!

・素早い作動

クランプは次工程のために素早く作動させたいものです。エアシリンダなら作動時間が短く、装置のタクトタイム短縮に貢献します。クランプ力も高く、コンパクトでローコストのエアシリンダをおすすめします。

・省エネ

クランプ時間が長くなっても消費電力量は上がりません。電動アクチュエータはクランプ時にも電力を消費しますが、エアシリンダへ一旦供給されたエア圧は保持されるため、クランプ時間が長くなっても消費電力は変りません。

圧入工程

圧入工程は穴が空いたワークなどに、圧力をかけて別の棒状のワークを押し込む工程です。

エアシリンダのおすすめポイント!

・コンパクトで高推力

圧入工程では、コンパクトで押付力の高さが望まれます。エアシリンダならコンパクトでありながら押付力も高く、ローコストです。また、外付けガイドと連結がしやすく、簡単に補強が可能です。

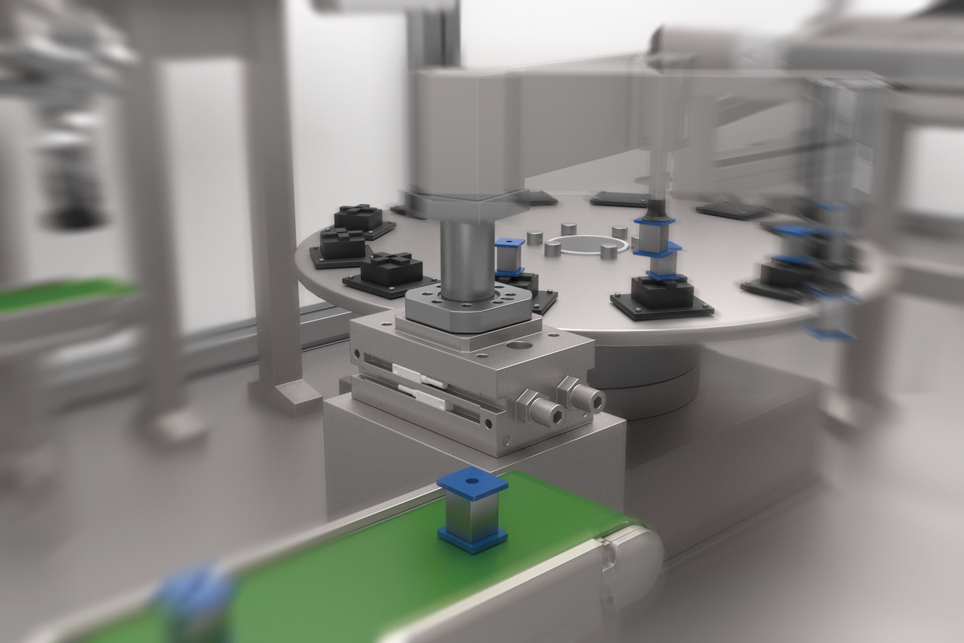

オシレート工程

オシレートは、ある2点間を決められた角度で振り子のように旋回を繰り返す動きのことを言います。ワークをコンベアから検査台に供給するなどピック&プレースを行う用途に用いられます。

エアシリンダのおすすめポイント!

・高速での回転

オシレート搬送では高速移動が望まれます。エアシリンダなら180°回転でも高速に移動可能でき、イニシャルコストも安いエアシリンダがおすすめです。

CKDのエアシリンダ

産業分野のシステム自動化をサポート

CKDではローコストで容易に自動化を実現できることから幅広い産業分野で使用されるエアシリンダの他にも、フレキシブルな作動が容易に実現でき生産設備のマスカスタマイゼーション化が図れる電動アクチュエータやダイレクトドライブモータ、空気圧アクチュエータからカム、電動アクチュエータ、ロボットに至るまで幅広い商品群で世界のモノづくりを支えております。

高耐久機器HPシリーズ

高耐久機器HPシリーズは、"止まらない生産設備"と"安定稼働の実現"を目指して設計された長寿命のエアシリンダです。エアシリンダを長寿命化することで、メンテナンス回数を大幅に削減でき、交換の際に発生する廃棄物の削減にも貢献できる製品です。一歩進んだエアシリンダで、カーボンニュートラルにもつながる差別化した提案が可能です。

エア&電動いいとこどり

CKDはエアシリンダと電動アクチュエータの両方を開発・製造しています。それぞれの機能やコストをトータルで判断し、エアと電動のいいとこどりを提案できますので是非ご相談ください。