![]() ブランドスローガン

ブランドスローガン![]()

Creating Solutions Together

Creating

Solutions

Together

共に創る

2023年4月2日、CKDグループは未来に向けた私たちの考えや行動を強く表現したブランドスローガン「Creating Solutions Together」を制定いたしました。このスローガンには、お客様やビジネスパートナー、CKD社員と共に、創造性と革新性をもって自動化技術の探究と共創を深め、環境社会の課題を解決し豊かな未来を拓いていく想いが込められています。

MOVIE

ブランドムービー

世界で活動する私たちをご紹介します。

HISTORY

社史

創業から80年、「自動機械装置」と「機器商品」の2つの事業に発展した軌跡をご紹介いたします。

-

-

4月2日、「日本航空電機株式会社」として設立

創業地は現在の名古屋市中村区名駅南2丁目。著名な企業5社が出資し、航空機の電装部品などの製造販売を開始した。

航空機用のプロペラ可変装置ガバナ本格生産

人手もあらゆる物資も不足している状況下で、生産を開始するのは容易ではなかった。

社名を中京電機と改称

事業目的を「電気機械器具の製造、修理、販売」とする。戦後、必要とされるあらゆるものを作った。

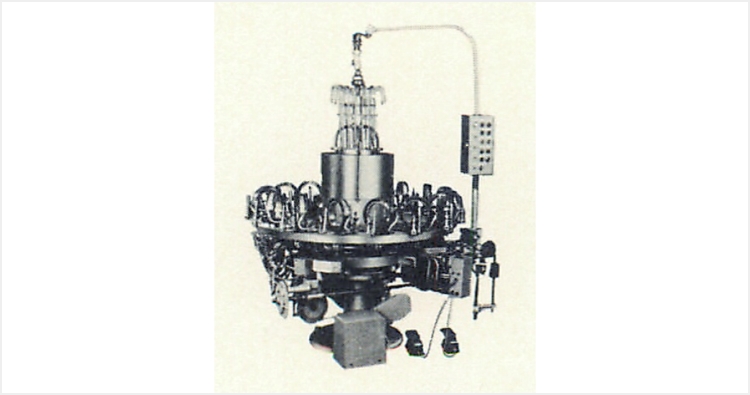

自動機械の第一歩

「真空管製造機械」と、真空管製造には欠かせない電極類を納めるガラス管を自動で製造する装置「管球製造機械」を開発した。

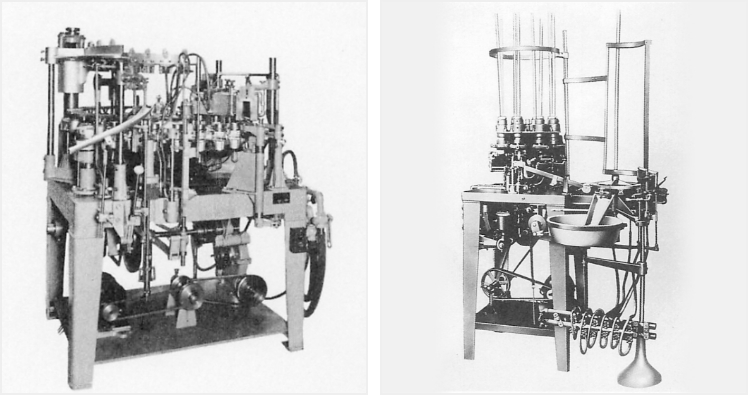

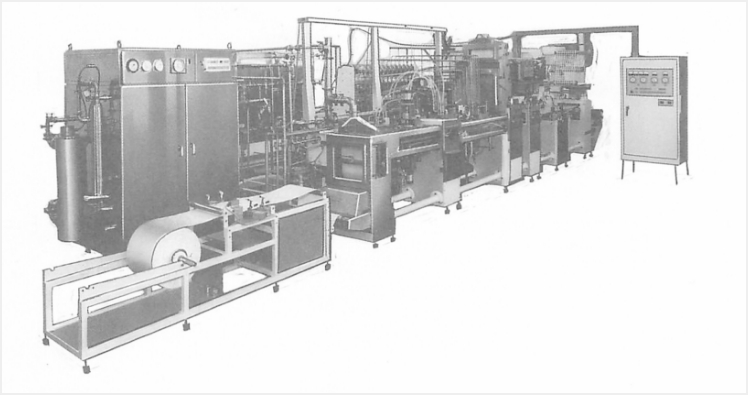

乾電池の自動製造ライン

技術的に難しい機械の構成について試行錯誤を重ね、乾電池自動製造ラインの開発に成功。自動化技術やプラント開発への評価を高めた。

医薬品業界への進出

ガラスの熱処理に関する技術を活かして、「ガラス製注射薬アンプルの自動充填機」の開発に取り組む。後の医薬品包装機械という事業につながっていった。

真空技術の応用

化粧水の充填機や日本酒のびん詰など、液体を真空充填する工程に応用。続いて洋酒や合成酒向けにも開発し、醸造業への進出を確実なものにした。

-

-

外国の企業から初めて、技術提携の打診が寄せられる

世界最高水準の管球製造技術や半導体製造技術を導入した。

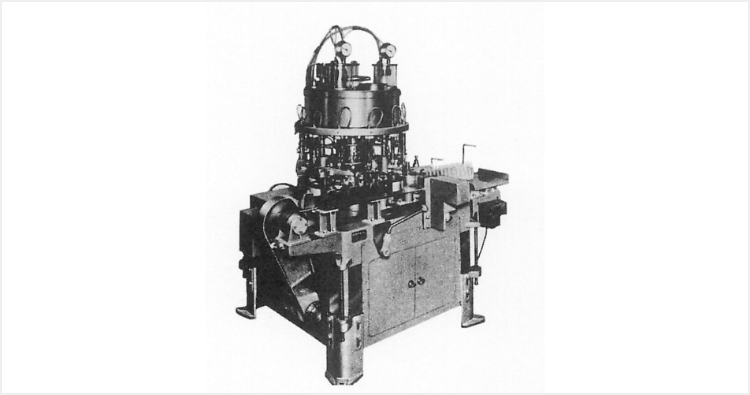

自動機製造部門の躍進

TVや自動車の普及が進み、小型真空管やシールドビームを製造するための管球製造設備の需要が急伸する。

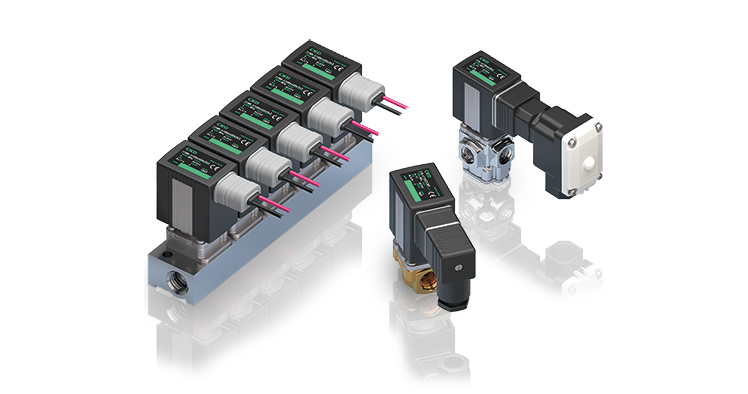

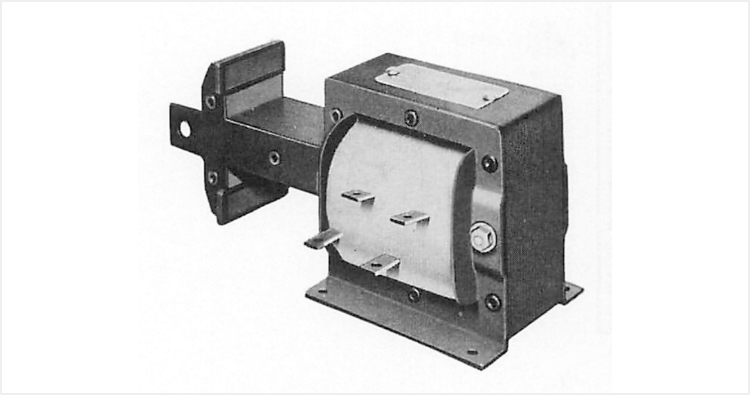

機器製品の販売開始

以前から管球製造機械用にソレノイドを内製しており、それを基に交流ソレノイドの元となる「Aシリーズ」を開発した。

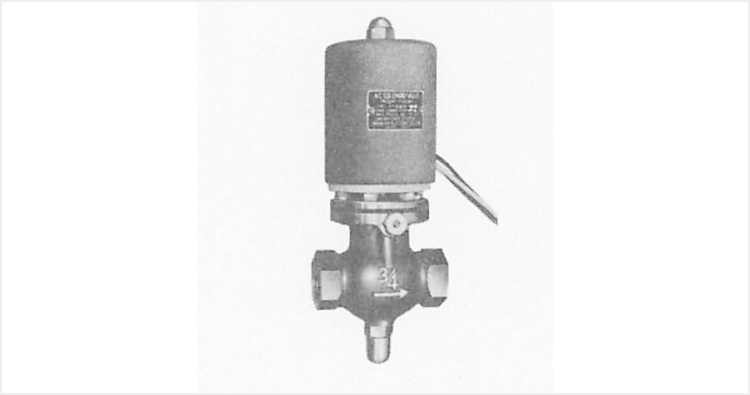

世間では「オートメーション」が流行

電磁弁は各種自動制御に使用されるはずと考え、従来のソレノイドにこだわらないパッキンレス構造の電磁弁を開発した。

製造部門を2分

「自動機製造部」と並んで、「機器製造部」を正式に設置した。

愛知県小牧市に新工場を建設し、移転

効率性と使いやすさを追求するため、機械工場と組立工場を分け、機械工場内のレイアウトも機械加工と精密加工に明確に分けた。

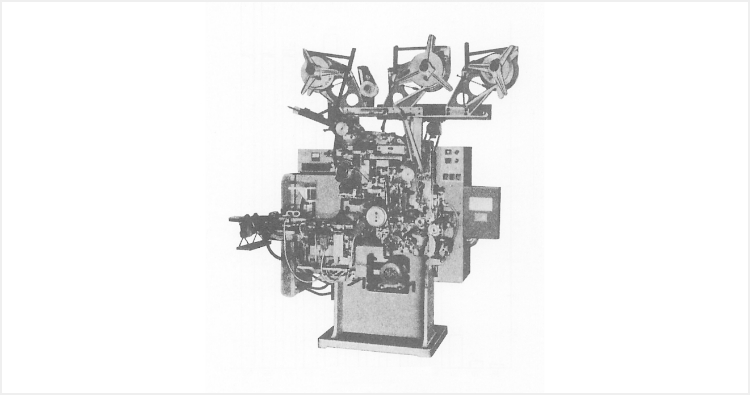

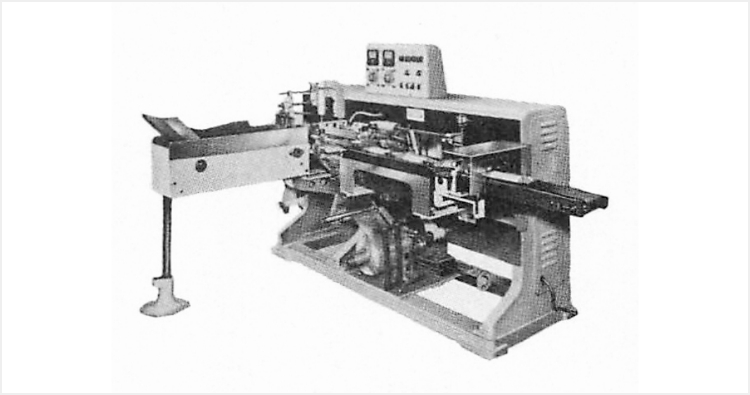

チューインガムの自動包装

1分間に600枚のチューインガムを包装することができる機械。新しい包装機の評判は菓子業界に広がっていき、爆発的に売れ浸透した。

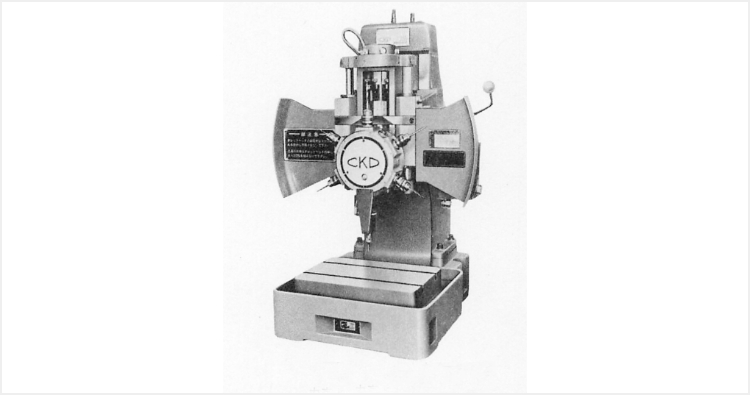

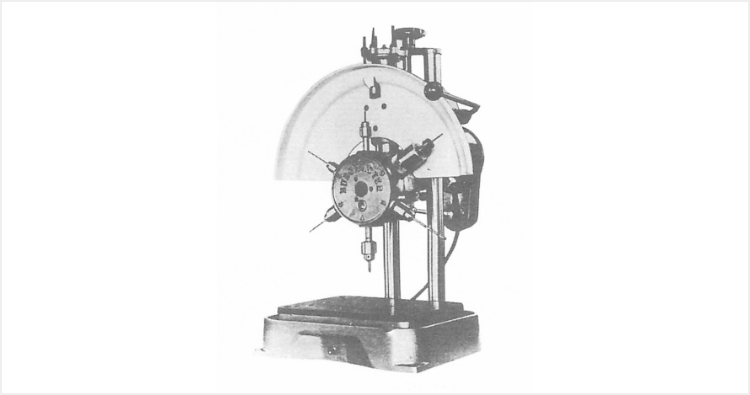

工作機械分野への進出

直径6ミリまでの6本のドリルが取りつけられた、単軸ボール盤6台分の能力を持つ卓上タレットボール盤を開発した。

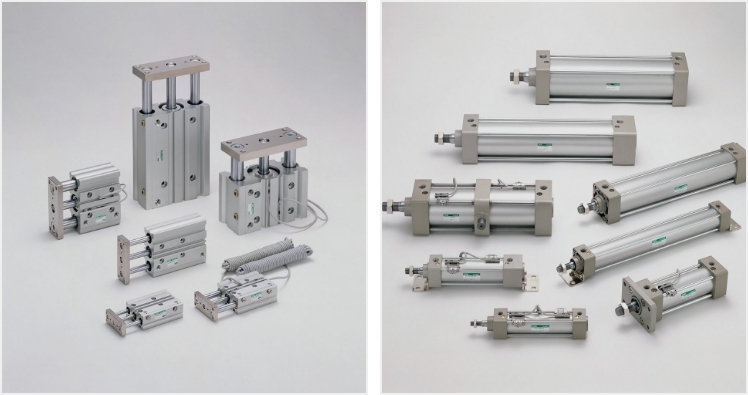

空気圧シリンダの元祖

日本初の電磁弁付シリンダ「セルシリンダCAVシリーズ」を製品化した。

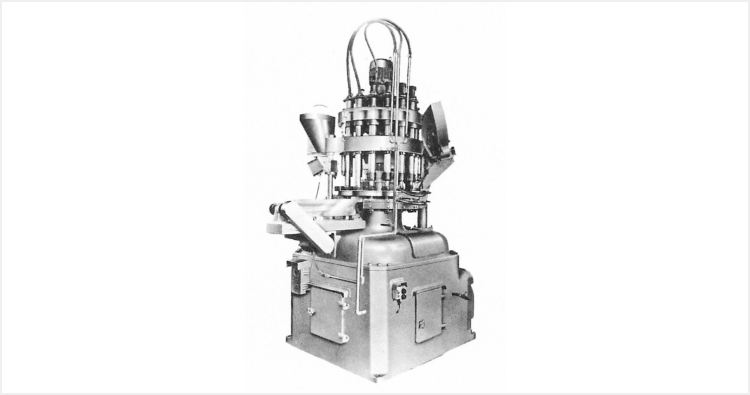

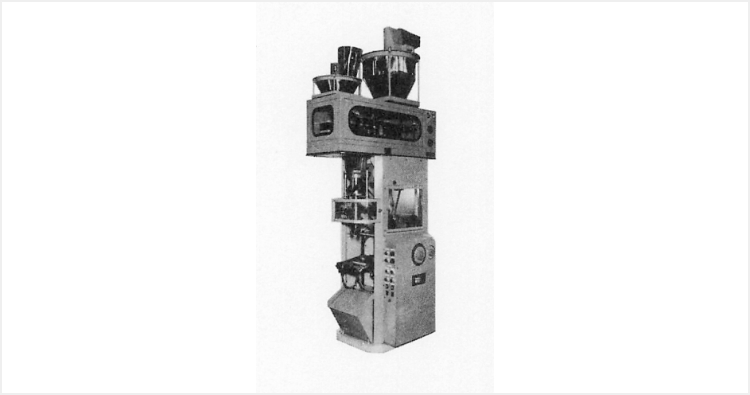

自動機の量産を開始

全自動の「粉末自動計量包装機」は操作が簡単で故障しにくく、包装材料にはポリエチレン、セロハンなど自由に使えるという特徴があった。

海外初出展

全米最大の包装展に、錠剤の高速自動包装機「高速ストリップパッケージング機」とチョコレート類の箱詰めを行う

「JC型カートニング機」を出展した。ユニークな乾麺包装機

6つの製袋機能を備え、即席麺、サンドパン、キャンディ、ビスケットなどの固形物をヒートシールできるフィルムで連続包装する機械を開発した。

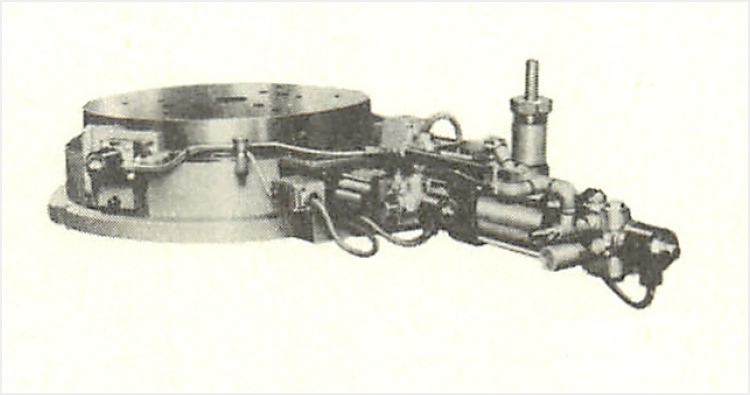

インデックスユニットの元祖「RTA-420」

空気圧を利用した自動割出テーブルで、駆動力にセルシリンダ、送りスピードの安定にハイドロチェックシリンダを採用した。

国産化第一号 O形タレットボール盤

小径穴加工用の小型卓上タイプで、まだマシニングセンタが無い時代、手動ながら瞬時に工具交換できる画期的な機能を持っていた。

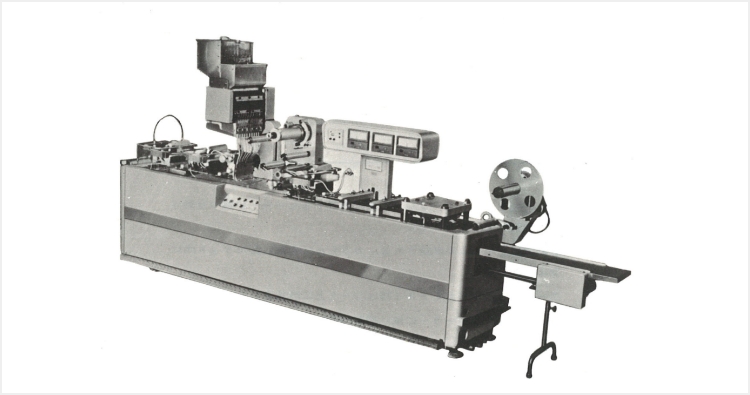

ブリスター包装機の始まり

フィルムが透明のため商品をそのまま表示でき、衛生的で薬品包装形態の革命といえる錠剤用真空成形包装機「D型ブリスターパック機」を開発した。

ガム包装一連プラントシステムを確立

チューインガム包装機の前後工程であるガム整理機、ガムブレーカー機、ガムカッター機、フォーミングケーサー機の単体機を開発した。

世の中に1つしかない機械

お客様の要望に応えるべく製品(機械より生産される製品)の研究を行い、「コンパス組立機」や「哺乳瓶吸い口穴明け加工機」など、様々な開発を行った。

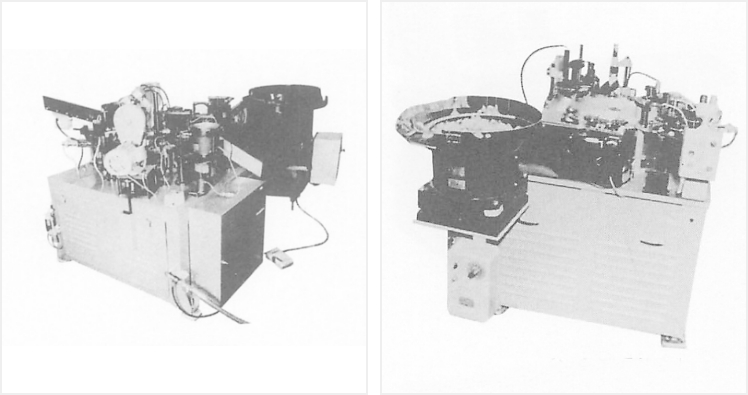

コンデンサ製造機械の技術

電解コンデンサ組立機械の要である「加締め方法」の研究を独自に始め、培ってきた技術を活かし、優れた組立機械を作り出した。

空気圧用電磁弁のアクチュエータの基本形

アクチュエータの構造が従来のものとは全く違う新しい電磁弁として、「カプセルモールド型電磁弁MU形」の開発を行った。

-

-

多様な要求に応える自動機械の開発

発泡スチロール製などのトレイに盛られた精肉及び生鮮食品を包装する全自動トレイパック機、自動計量、プリンタ付を開発した。

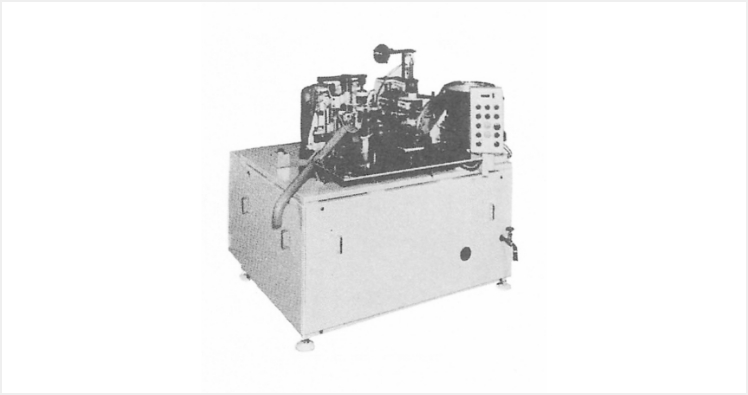

FAの先駆けとして

空圧技術と機械技術を集結ピンボード制御・空圧回路などの技術革新を図り、空圧式工業用ロボット「セルアーム」の商品を作り出した。

CKDとして輸出機械第1号

それまでは商社経由で「管球機械」を輸出していたが、直接交渉して米国GE社へ「ペッパー球製造機」の輸出を行った。

農業分野での自動化

散水の自動化が要求され、RSV形電磁弁「レインボーシステム」を開発。農業分野、ゴルフ場など緑化の散水システムとして活躍した。

フィルムを作りながら包装する技術を

ドイツの会社と提携深絞り自動真空包装機「チロマット」を完成。ハム、ソーセージ、かまぼこ、冷凍食品などの包装に適した。

企業イメージ戦略を発表

企業ロゴ、コーポレートカラー、企業スローガン、商品スローガンなどの各システムを統一し、企業イメージの刷新と活性化を図った。

サーボ技術・コンピュータ制御技術を確立

データ入力することで生産ができるコンデンサ素子巻取り機械と、電子部品業界に向けた「バルサーシリーズ」を開発した。

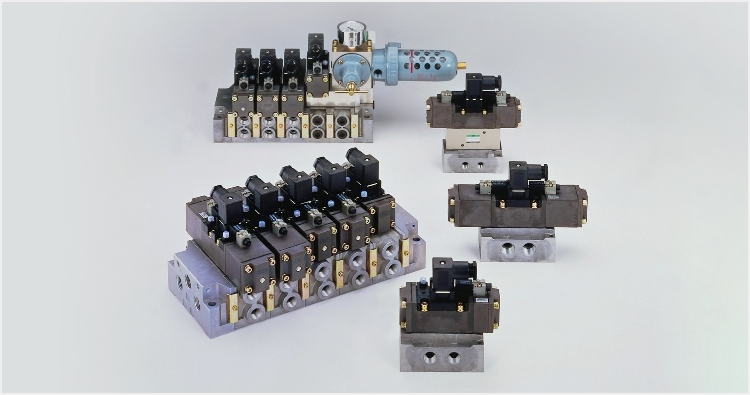

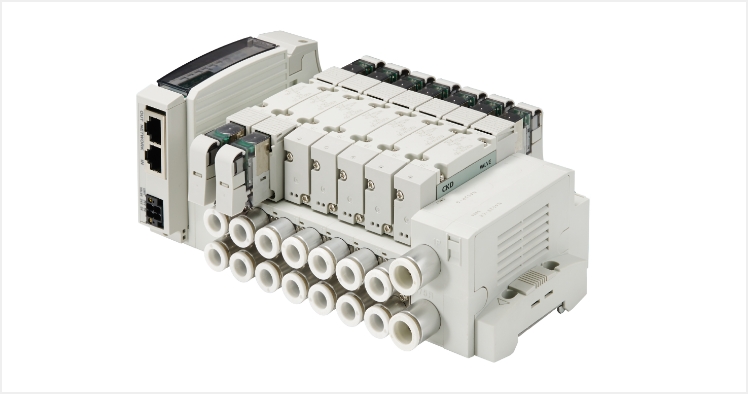

機器商品の商品群展開

電磁弁の品質安定と省エネルギー化に対応するため、低ワット化と、無給油化のニーズにそって「セレックスバルブ4Fシリーズ」が開発された。

滅菌包装システムの開発

食品は包装後、加熱滅菌すると風味がそこなわれることが多い。アセプティックパックMM機は、無菌状態で充填包装し、長期保存も可能とした。

小形電磁弁「AB・AGシリーズ」、

数十万種類に一気にラインアップ小形直動電磁弁の開発。従来、数十種類の機種であったが、部品組合わせで数十万種類の機種が一気にラインアップする。

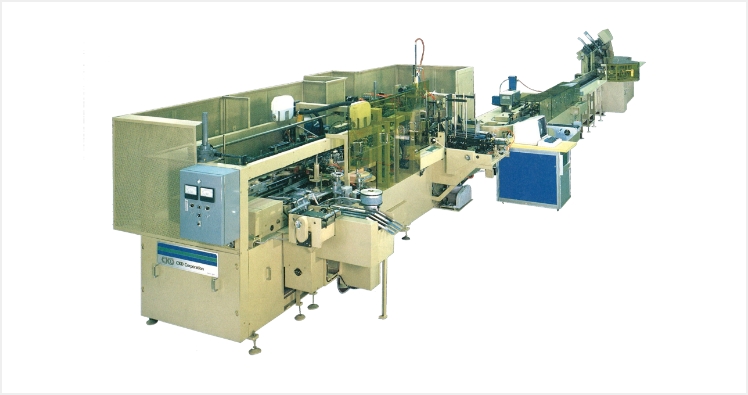

電子部品実装機械の技術開発

工業分野、家電業界など徐々に電子化され、これに伴い制御系のカスタム・キット化が進み、この製造の自動化が急務となった。

シーケーディ株式会社へ社名変更

大きく生まれ変わろうとしていたその姿勢を社内外に示し、イメージアップを図った。

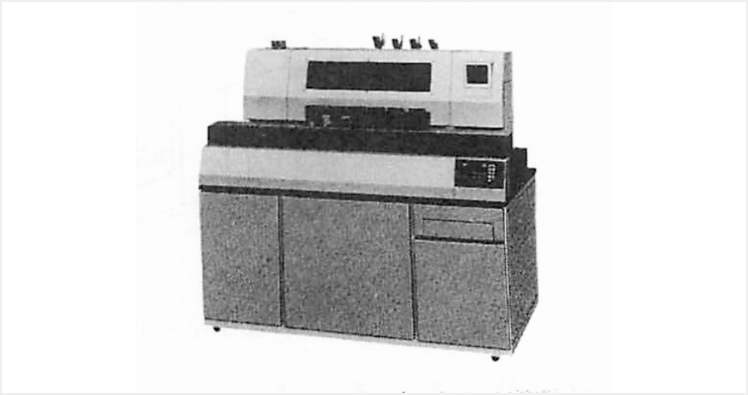

脚光を浴びる錠剤検知装置

監視カメラとシート排出機構から成り、欠けが7%以上あれば錠剤形状を問わず確実に選別排除する。

自動車産業に参入

ISOバルブ「PV5シリーズ」を開発した。

自動梱包での品種切換えが注目

小箱詰ダンボールケーサーのフレキシブルパッケージングシステムを開発し、包装業界より技術革新システムとして注目を浴びる。

業界に先駆けたシーケンサ

リレーシーケンス回路が組めない人が、機械の動きに添って直接プログラミングできるため、小規模空気圧システム用として好評を得た。

-

-

ファイン製品の初号機の開発

薬液用電磁弁では対応できないため、薬液用エアオペレイト弁の開発要求に応え、薬液用エアオペレイトバルブ「AMBシリーズ」を開発した。

グッドデザイン賞を初受賞

空気圧機器と制御機器の54品目が新設された産業機械部門で選定され、更に「セレックスバルブ」が部門別大賞(現 金賞)を受賞した。

「ファインコントロールシステム」

を意匠登録半導体製造用機器の市場に本格参入する方針を掲げ、その製品群に関して「ファイン機器」というコンセプトを打ち出した。

日本では珍しいビデオレンタルマシン

省人化の思考が強まる中、機械のライン化の要請もあり大型機械受注が増えた。またビデオ自販機・オサ通し機などの新規業界へも展開した。

パラレル力ムインデックスユニット

「PCIシリーズ」の開発入力軸と出力軸が平行なパラレルカム。商品化に際しては集約されたニーズを元に開発した。

グッドデザイン賞、iFデザイン賞の受賞

コンパクトにつなぎ合せるようにモジュール設計した「セレックスFRL4000シリーズ」が、日本とドイツのデザイン賞に受賞した。

高能力・多機能な食品包装機「CFF-360」

型の着脱や各装置の位置合せが容易になり、更に満杯充填、真空包装、ガス置換パックなど自由にユニットを追加できる。

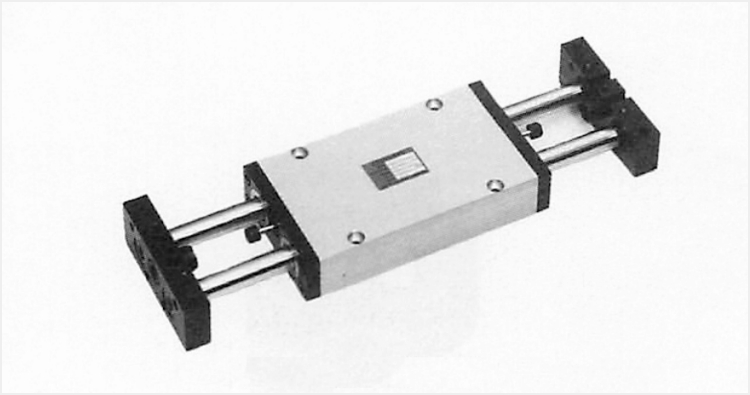

空気圧機器のユニット化

自動組立装置に使用される要素機器のユニット化により、高精度、省スペース、小型・軽量化が期待され、それに伴いユニットシリンダを開発した。

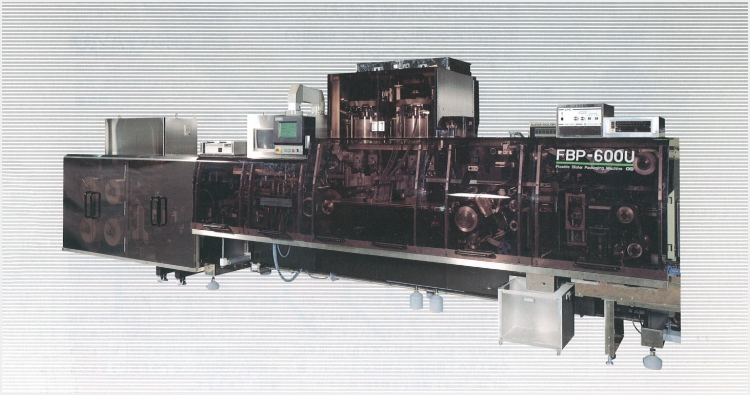

多様なニーズに応える

保守メンテナンスに女性の進出が増え、それに伴い操作性、簡単操作が求められ、ボルト1本で型交換できるブリスターパックUシリーズを開発した。

ダイレクトドライブ(DD)モータ式の初号機

アブソデックス「AXシリーズ」は、高精度でフレキシブルな割出しユニットという狙いで開発された。

PCと電磁弁との配線を簡素化

電磁弁「4Tシリーズ」は片側にソレノイドを集中させたユニークな形状で、配線・配管を容易にし、マニホールドも自在に組替えできる。

はんだ印刷検査機「VAL220-O」

CKD初、レーザー式3次元画像処理技術を製品化した。

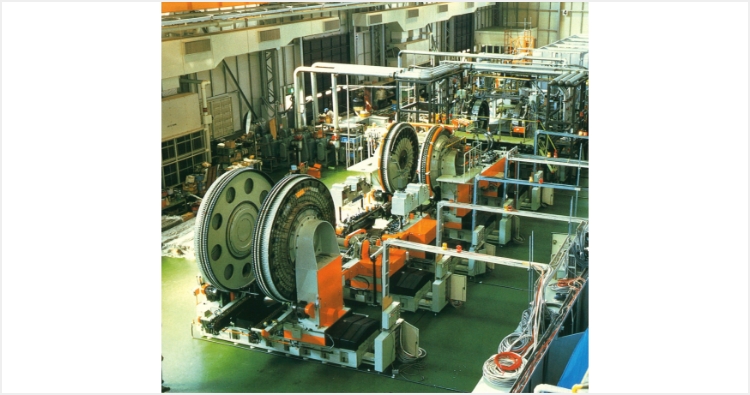

世界最高の照明製造装置

FL高速ラインで1時間8000本の製造を実現した。

電子化商品の一つの柱

圧力比例制御弁「EVシリーズ」は、比例制御弁を導入することにより、品質・生産性の向上を図った。FAの進展に伴い、大幅な需要増を期待された。

空気圧関連機器の充実

時代のニーズを取り入れた水冷却装置大形シリーズ「HYWシリーズ」や、ドライヤの概念を全く変えた「Xeroaqua(ゼロアクア)」を発売した。

新CKDロゴ CIリニューアル

親近感・信頼感・格調・人間性といった優しさと力強さをコンセプトに、直線的なロゴからやわらかい印象のロゴに変更された。

-

初の電動アクチュエータ

「小形テーブルスライダ」を開発エアが無い環境でも「つかむ・移動する・回す」などの動作を高速かつ精密に行い、工場の自動化をサポートする。

液晶用バックライト製造装置

薄型テレビやプラズマテレビの普及により、背面から薄型の液晶を照らすバックライトを製造する機械を開発した。

新型異物検査装置「フラッシュパトリ」

「医薬品の安全性」「環境対応」そして「目視検査の自動化」という3つの問題を同時に解決した検査装置を開発した。

半導体前工程用「小形電磁弁」の開発

小形電磁弁「MN3E0・MN4E0シリーズ」は、薄形・省スペース化に貢献し、設置スペースを大幅に削減した。

環境にやさしい包装機

これまでに培ってきた高い品質と扱い易さに更に磨きをかけ、「対環境」をコンセプトにしたブリスター包装機「FBP-600E」を開発した。

地球環境に対応したグローバルシリンダ

「SCG・STGシリーズ」は、RoHS規制などに代表される環境の保護や汚染予防に対応するニーズに応えた。

業界最速の品種切り替え時間を達成

多品種小ロットに効果を発揮するメディカルブリスター「MBP-500M」を発売した。

ニ次電池生産工程向け機器

自動機にて実績を持つ機種群を集約し、最新の二次電池生産工程に対応する「P4シリーズ」を発売した。

空気圧メーカーの電動アクチュエータ

「終端制御・多点位置決め・ピッチ送り」などに対応するため、空気圧シリンダ「SSD・LCRタイプ」の電動アクチュエータを開発した。

シンプルな形状のスーパーマウントシリンダ

精密部品やICデバイスを中心とする組立、検査装置などに使用する省スペース型シリンダ「SMGシリーズ」を発売した。

国内初のコンテインメントシステム

「FBP-300E-C」薬塵の飛散抑制、作業者の保護、他製品への混入防止の要求に応えた薬品包装機械を開発した。

モノづくり部品大賞受賞

業界最小クラスのDesktop型DDアクチュエータ「アブソデックス AX6000Mシリーズ」発売した。

-

省エネ、省資源の食品包装機「CFF-360E」

安全、環境、容易、デザインをコンセプトとして、廃材の削減、消費エアの削減など環境配慮や安全機能を充実させた。

働く人のための助力装置「パワフルアーム」

人にやさしい商品として、シニアや女性でも安全で働きやすい職場環境づくりに貢献している。

国内最高速、世界最小クラスを実現した

「メディカルピロー HPL-80E」ブリスター包装機の後工程であるピロー包装機を発売し、包装ライン全体を揃えた。

業界トップクラスの耐久性と省電力

パイロット式3.5ポート弁「4G※Rシリーズ」は特殊表面処理で、耐久回数1億を達成した。

食品製造工程向け「FPシリーズ」

食品製造に対応した安心・安全な機器をラインアップし、ブランド化した。

世界最速クラスの性能を持つ電池用巻回機

「PEW-380」は、電気自動車やPHVに搭載される角形リチウムイオン電池を高速で高精度、美しく製造することができた。

小柄な作業者にも扱いやすい薬品包装機

使いやすさや安全性を追求した新しい医薬品用錠剤包装機「FBP-320E」。翌年に機械工業デザイン賞を受賞した。

手軽に使える窒素ガス精製ユニット

酸化防止や防爆用途の窒素ガスを、手軽に供給することができる「NSシリーズ」を開発した。

検査員の無人化に貢献

錠剤を包装した後の、カット位置のズレやシート印刷のズレを検査できるインライン錠剤検査機「フラッシュパトリFP-Uシリーズ」を発売した。

モータレス電動アクチュエータ

コンパクトで高剛性なEBS、業界最高クラスの最高速度、最高加減速度を実現したEKS、ガイド内蔵ロッドタイプのEBRをラインアップした。

企業内託児所「オハナ ナーサリースクール」開設

企業の取り組みが認められキッズデザイン賞とグッドデザイン賞を受賞した。

3次元はんだ印刷検査機「VP-9000」

3段階のマルチ分解能切り替え機能で微細な検査対象まで幅広く検査可能。見やすく使いやすいタッチモニタを搭載した。

高耐久機器「HPシリーズ」

長寿命化により交換回数や装置の稼働が止まる時間ロスの削減と、故障品を廃棄する頻度も減らせるため廃棄物量も削減させた。

愛知環境賞 金賞受賞

窒素ガス精製ユニット「NSシリーズ」と高耐久機器「HPシリーズ」が、環境負荷の低減やSDGsの達成に大きく貢献するものとして高評価を得た。

中国医療市場向け医薬品自動包装機

「FBP-300W」高品質、安定生産、低価格を実現する為、中国生産で日本品質を実現した新たな包装機を中国医療市場へ投入した。

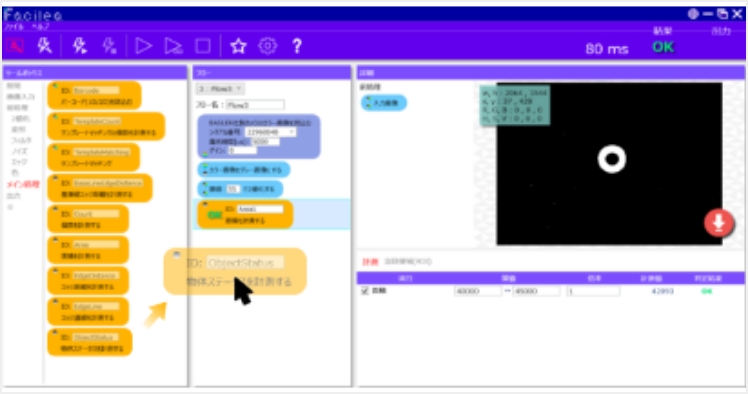

画像処理技術の応用

知識が必要とされる検査工程の自動化において、簡単に使うことのできるアプリケーション「ビジュアルプログラミングツールFacilea」を発売した。

業界初の透明体検査装置

薬品市場で培った自社の強みである検査技術を生かし、目視検査が主となる透明体の欠陥を自動検査する装置「IS-UVCL01」を発売した。

協働ロボット用空気圧グリッパ

ユニバーサルロボット社の協働ロボット用グリッパ「RLSH・RHLF・RCKLシリーズ」を開発した。

カーボンニュートラルに貢献

高い信頼性・選びやすい・使いやすいをコンセプトに、長寿命と省電力で環境にやさしい多種流体制御「マルチフィットバルブ」を発売した。